Lad Istar hjælpe dig med at komme i gang med dit projekt med vores erfaring og knowhow!

Upload dine designfiler og produktionskrav, så vender vi tilbage til dig inden for 30 minutter!

I årevis har jeg brugt de pålidelige, almindelige grønne plader, der er kendt som stive printkort. De har været grundlaget for mange elektroniske enheder, jeg har hjulpet med at skabe. Men efterhånden som teknologien udviklede sig og krævede mindre, lettere og mere komplekse designs, stødte jeg på et problem. Stivheden af det traditionelle printkort var ved at blive et reelt problem. Det var der, jeg begyndte at lære alt om fleksible PCB'er, og det ændrede fuldstændig mit syn på, hvad du kan gøre inden for elektronikdesign.

Denne artikel er for alle, der ønsker at gå ud over normal elektronik, ligesom jeg gjorde. Vi vil se på detaljerne i det fleksible printkort (FPC), en teknologi, der lader kredsløb bøje, dreje og folde. Du vil lære om de materialer, der gør dem specielle, de forskellige typer, du kan bruge, og de fantastiske fordele, de giver. Jeg vil dele det, jeg har lært, for at vise dig, hvorfor det nu er vigtigt for alle, der er seriøse omkring moderne elektronik, at kende til flex PCB.

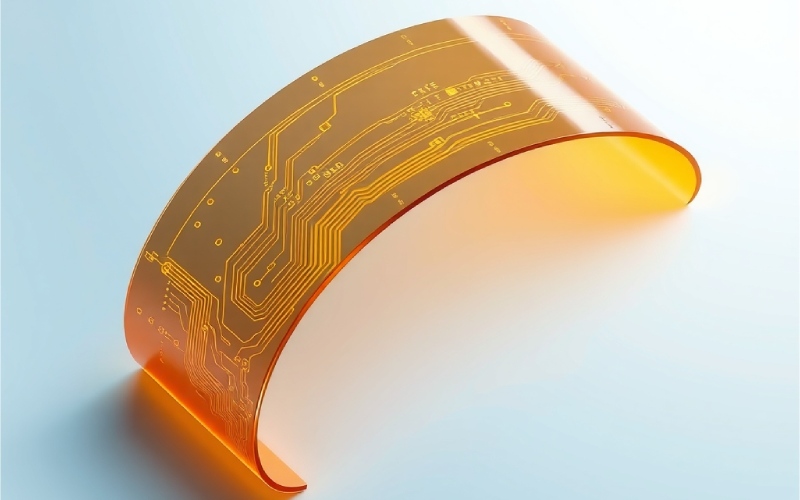

Jeg kan stadig huske første gang, jeg så et fleksibelt printkort. Det virkede mindre som hardware og mere som et futuristisk bånd. En fleksibel PCB er grundlæggende et layout af elektriske baner på et tyndt, bøjeligt basismateriale. Forestil dig et printkort, der kan bøje og dreje uden at beskadige forbindelserne. I modsætning til de stive er disse kredsløb lavet til at passe til formen på det produkt, de er indeni. Denne hovedfunktion er det, der gør det fleksible kredsløb til en vigtig del af moderne, lille elektronik.

Et fleksibelt printkort gør det samme som ethvert PCB: det forbinder og holder elektroniske dele. Men den måde, det er bygget på et fleksibelt substrat, normalt en polymerfilm, er det, der gør det anderledes. Dette gør det muligt at bruge et flex-kredsløb, hvor et stift printkort ikke kan, f.eks. til at forbinde dele, der bevæger sig, eller til at passe ind i underligt formede områder. Teknologien har eksisteret i et stykke tid, men den er vokset meget hurtigt på grund af behovet for mindre og mere bærbare elektroniske enheder.

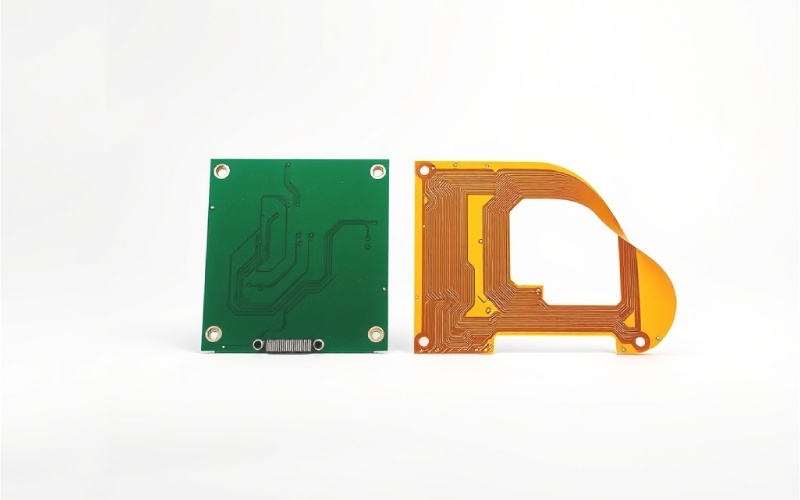

Da jeg begyndte at undersøge fleksibel elektronik, var den tydeligste forskel naturligvis, at den kunne bøje. Men efterhånden som jeg lærte mere, så jeg, at forskellene er meget mere end bare at være bøjelig. En stiv PCB bruger en solid, stiv base, ofte FR-4, som er en type glasfibermateriale. Dette gør den stærk og stabil. En fleksibel PCB bruger dog et bøjeligt basismateriale som polyimid, som lader den bøje og flexe. Denne grundlæggende forskel i materialer afgør, hvordan de bruges; stive PCB'er er gode til store produkter som stationære computere, mens fleksible PCB'er er afgørende for små enheder som smartphones og wearables.

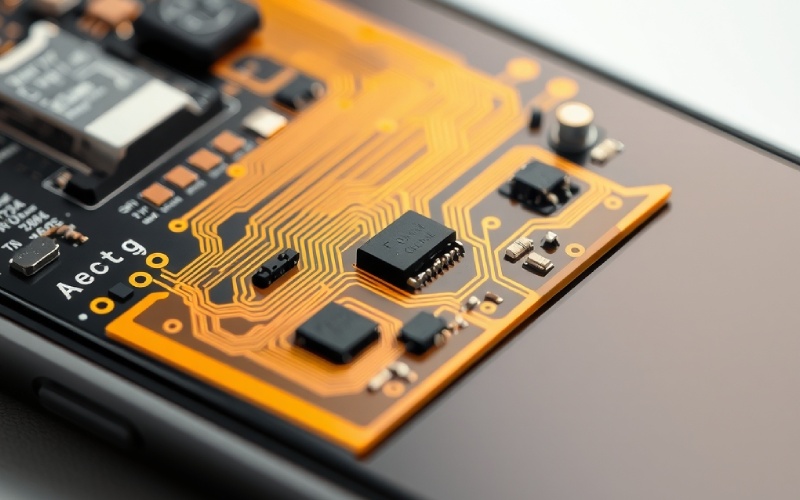

Den måde, de er lavet på, har også vigtige forskelle. For eksempel bruger et flex-kredsløb normalt en "coverlay" i stedet for en loddemaske, som er en bøjelig beskyttelsesfilm til kredsløbet. Omkostninger er en anden stor faktor. I starten koster et flex-kredsløb ofte mere at lave end et stift printkort. Men fordi det kan gøre produkterne mindre og fjerne behovet for stik og ledninger, kan du ende med at spare penge på monteringsomkostninger og materialer. Jeg har set, at disse "skjulte besparelser" ofte gør den fleksible PCB til et smartere pengevalg for komplekse designs.

Det, der gør en fleksibel PCB speciel, er de materialer, der bruges til at bygge den. De materialer, du vælger, påvirker direkte kortets evne til at bøje, hvor længe det holder, og hvordan det håndterer varme. Efter min erfaring er det meget vigtigt at forstå disse materialer for at designe et produkt, der fungerer godt og holder længe.

Her er en liste over de vigtigste materialer, der bruges:

| Materialekomponent | Beskrivelse | Almindelige materialer |

|---|---|---|

| Substrat (basismateriale) | Dette er det bøjelige fundament for printkortet. Det holder tingene isolerede og giver det form. | Polyimid (PI): Det mest populære valg, fordi det er meget fleksibelt, håndterer varme godt og er modstandsdygtigt over for kemikalier. Polyester (PET): Et billigere valg med gennemsnitlig varmebestandighed, der ofte bruges i hverdags elektronik. |

| Dirigent | Dette materiale skaber de elektriske baner eller spor på kortet. | Kobber: Den mest almindelige leder. Den kan være elektroaflejret (ED) eller valset udglødet (RA). RA-kobber er mere bøjeligt og er bedre til dele, der bevæger sig meget. |

| Klæbemiddel | Dette lag limer kobberlederen til substratet. Nogle nye designs er "klæbemiddelfri" for bedre ydeevne. | Epoxy & akryl: Almindelige valg til limning af lag. Klæbemiddelfri typer binder kobberet direkte til polyimidet, hvilket gør det tyndere og mere fleksibelt. |

| Coverlay/Covercoat | Et beskyttende lag, der er lagt over kredsløbet, svarende til loddemasken på en stiv PCB. | Polyimidfilm: Bruges ofte med en lim til at isolere og beskytte kredsløbet mod omverdenen. |

| Afstiver | Nogle dele af en fleksibel PCB har brug for ekstra støtte til montering af komponenter. En afstiver tilføjes til disse steder. | FR-4 eller polyimid: Tykkere stykker af disse materialer tilføjes for at gøre visse steder stive uden at miste den samlede bøjelighed. |

Det basismateriale, jeg oftest har set, er polyimid (PI). Det faktum, at det kan modstå høje temperaturer, gør det meget stærkt til hårde opgaver. Lederen er næsten altid kobber, som ætses for at danne kredsløbsmønstrene. En tynd beskyttende belægning, som f.eks. ENIG (Electroless Nickel Immersion Gold), nedsænkningssølveller nedsænkningstin, påføres derefter for at stoppe rust og hjælpe med lodning.

Ligesom stive kort findes fleksible PCB'er i et par forskellige typer, og hver er god til forskellige ting. Jeg har lært, at det er meget vigtigt at vælge den rigtige type fleksibelt kredsløb for, hvor godt det endelige produkt fungerer, og hvor meget det koster. De er normalt sorteret efter, hvor mange lederlag de har.

Her er de almindelige typer fleksible kredsløb, jeg bruger meget:

Der er også specielle slags som HDI (High-Density Interconnect) fleksible PCB'er. Disse bruger meget tynde materialer og mikro-vias til produkter, der har brug for den bedste ydeevne og den mindste størrelse.

Da jeg først begyndte at bruge fleksible PCB'er til nogle af mine projekter, var fordelene tydelige med det samme. Det handlede ikke kun om at kunne bøje; det var en grundlæggende ændring i designfrihed og hvor godt tingene fungerede. De mange fordele ved et fleksibelt printkort kan være en stor ting for at lave nye produkter.

Her er nogle af de vigtigste fordele, jeg selv har set:

Processen for at lave et fleksibelt printkort ligner på nogle måder at lave en stiv PCB, men med vigtige forskelle, fordi materialerne er bøjelige. At kende disse grundlæggende trin har hjulpet mig med at designe fleksible kredsløb, der er lettere og billigere at lave.

Processen omfatter normalt disse hovedtrin:

Jeg bliver ofte spurgt om stiv-flex PCB'er, og det giver mening. De er et kraftfuldt skridt fremad inden for printkortteknologi. En stiv-flex PCB er et hybridkort, der har de bedste funktioner fra både stive og fleksible kredsløb. Det er lavet af stive printkortdele, der er jævnt forbundet med indbyggede fleksible kredsløb. Dette giver et enkelt PCB, der kan bøjes eller foldes for at passe til formen på det endelige produkt.

Den største fordel ved en Stiv-flex PCB er, at den fjerner behovet for standardstik, kabler og de loddesamlinger, der normalt forbinder separate stive kort. Dette sparer ikke kun en enorm mængde plads, men gør også systemet meget mere pålideligt ved at fjerne steder, der kan fejle. Jeg har fundet ud af, at stiv-flex-designs er gode til komplekse produkter med høje indsatser, hvor pladsen er trang, og det skal være meget holdbart.

Så hvornår er det en god idé at vælge et stiv-flex-design? Jeg foreslår dem til komplekse opgaver, der skal være meget pålidelige, hvor pladsen er begrænset, og robusthed er nøglen. Eksempler omfatter militært udstyr, rumfartssystemer og avanceret medicinsk udstyr som pacemakere. Selvom det i starten er sværere at lave dem og koster mere end en standard flex- eller stiv PCB, gør den lettere samling, lettere vægt, mindre størrelse og bedre pålidelighed ofte de ekstra omkostninger det værd.

Brugen af fleksible PCB'er er vokset meget hurtigt i de sidste ti år. Deres særlige evne til at spare plads, være lettere og håndtere rystelser har gjort dem essentielle i næsten alle dele af elektronikindustrien. Jeg har haft mulighed for at se dem brugt i en lang række produkter.

Her er nogle af de mest almindelige områder, hvor fleksible printkort bruges:

At lave et design til et fleksibelt printkort er anderledes end at lave et til et stift kort. Jeg fandt ud af dette på den hårde måde på et af mine første projekter. For at sikre, at det er pålideligt, især for dele, der bøjer meget, er der visse designregler, du skal følge. Hvis du ignorerer disse, kan de elektriske stier revne og fejle tidligt.

Her er et par meget vigtige regler, jeg altid følger, når jeg laver printkortdesigns med bøjelige dele:

At tale med din producent er også meget vigtigt. De kan give dig specifikke DFM-regler (Design for Manufacturability) baseret på, hvordan de laver ting, og de materialer, de bruger.

Du kan ikke benægte tendensen: fleksible PCB'er er ikke en speciel teknologi længere; de er en almindelig løsning. Fra hvor jeg står i elektronikindustrien, er grundene til, at de er blevet så populære, åbenlyse. Det er en kombination af, hvad markedet ønsker, og forbedringer i teknologien. Det konstante pres for mindre, lettere og mere kraftfuld elektronik er hovedårsagen. En normal stiv PCB med sine store stik kan simpelthen ikke passe ind i de små rum og opfylde vægtgrænserne for nutidens wearables, nye smartphones og IoT-sensorer.

Pålideligheden af et fleksibelt kredsløb er også blevet bevist på de hårdeste steder, fra inde i en persons krop til det ydre rum. Efterhånden som industrier som biler og medicinsk udstyr bruger mere avanceret teknologi, er behovet for stærke og pålidelige forbindelser, der kan håndtere rystelser og konstant bevægelse, vokset meget. Evnen til at skabe komplekse 3D-printkortdesigns har også startet en ny bølge af nye ideer, der lader ingeniører og PCB-designere være mere kreative.

Endelig, selvom materialerne måske koster mere, er de samlede omkostninger ved at eje dem ofte lavere. At bruge færre dele (som kabler og stik) og gøre monteringsprocessen lettere betyder lavere monteringsomkostninger og færre chancer for fejl. Efterhånden som måderne at lave dem på bliver bedre og lettere at få adgang til, tror jeg, at vi vil se brugen af fleksible og stiv-flex PCB'er vokse endnu mere og forme fremtiden for avancerede elektroniske produkter.