Lad Istar hjælpe dig med at komme i gang med dit projekt med vores erfaring og knowhow!

Upload dine designfiler og produktionskrav, så vender vi tilbage til dig inden for 30 minutter!

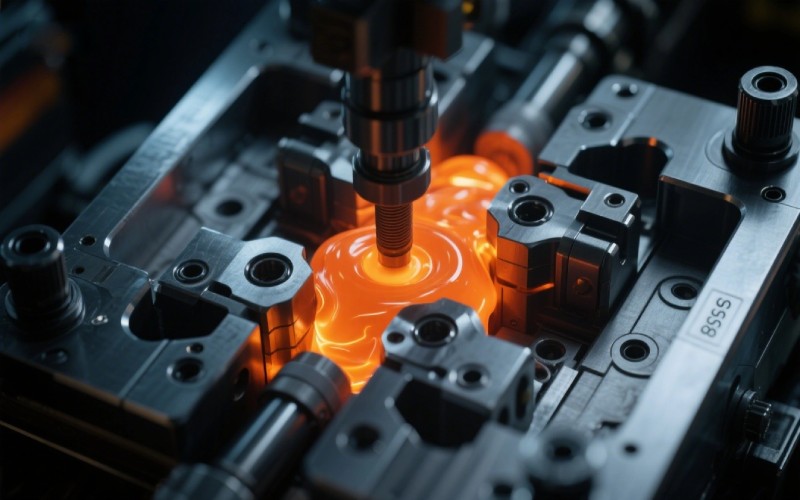

I denne artikel vil vi udforske nogle af de mest almindelige defekter ved sprøjtestøbning. Jeg vil forklare, hvad de er, hvad der forårsager dem, og vigtigst af alt, hvordan du kan fejlfinde og forebygge dem. Denne guide er for alle, der ønsker at forbedre kvaliteten af deres støbte emner og spare tid og penge ved at undgå almindelige støbningsproblemer.

Synkemærker er en af de mest almindelige defekter ved sprøjtestøbning. De ligner små kratere eller fordybninger på overfladen af et støbt emne. Fra min erfaring er synkemærker et tegn på, at plastikken inde i emnet ikke køler jævnt. Dette sker ofte, når de indre sektioner af et støbt emne krymper og trækker materiale fra den stadig smeltede ydre overflade indad. Denne krympende handling skaber det afslørende synkemærke. Den primære årsag til synkemærker er ofte relateret til emnets vægtykkelse. Tykkere sektioner vil naturligt tage længere tid at køle af end tyndere sektioner, hvilket fører til denne ujævne krympning.

For at slippe af med synkemærker er det første, du skal kontrollere, indsprøjtningstrykket og holdetiden. Forøgelse af indsprøjtningstrykket kan hjælpe med at pakke mere smeltet plast i formen og kompensere for krympningen. En længere holdetid ved tryk giver også materialet mere tid til at størkne, før trykket frigives. En anden effektiv strategi er at justere formtemperaturen. En lavere formtemperatur kan hjælpe de ydre lag af emnet med at størkne hurtigere, hvilket gør dem mere modstandsdygtige over for at blive trukket indad. I nogle tilfælde kan en komplet revision af formdesignet være nødvendig med fokus på at skabe en mere ensartet vægtykkelse i hele emnet.

En manglende fyldning er præcis, hvad det lyder som – den smeltede plast fylder ikke formhulrummene fuldstændigt. Dette resulterer i et ufuldstændigt støbt emne. Når jeg støder på en manglende fyldning, er min første tanke at undersøge plastmaterialets flow. Der er flere potentielle årsager til denne type defekt, og fejlfinding involverer ofte en elimineringsproces. Den mest almindelige årsag er utilstrækkeligt indsprøjtningstryk eller indsprøjtningshastighed. Hvis trykket ikke er højt nok, vil harpiksen simpelthen ikke have kraften til at nå de fjerneste punkter i formen, før den begynder at køle af og størkne.

Årsagerne til manglende fyldninger kan også være relateret til selve formen. Blokeret indløb eller kanaler kan begrænse plastens flow. Ligeledes, hvis formtemperaturen er for lav, kan den smeltede plast køle for hurtigt, hvilket forhindrer den i at fylde hele formen. Indesluttede luftlommer i formen kan også blokere plastens flow, hvilket fører til en manglende fyldning. For at forhindre denne defekt anbefaler jeg at øge indsprøjtningstrykket eller indsprøjtningshastigheden. Du kan også prøve at øge formtemperaturen for at forbedre plastens flow. At sikre, at dit formdesign inkluderer korrekt udluftning, vil også hjælpe med at forhindre, at indesluttet luft forårsager problemer.

Folk bruger ofte udtrykkene svejselinje og strikningslinjer i flæng, og for det meste henviser de til den samme type defekt ved sprøjtestøbning. En svejselinje vises på overfladen af et sprøjtestøbt emne, hvor to eller flere fronter af smeltet plast er stødt sammen, men ikke er smeltet ordentligt sammen. Strikningslinjer er i det væsentlige en svagere form for en svejselinje. Jeg har fundet ud af, at denne defekt ikke kun er et kosmetisk problem; det kan også repræsentere et svagt punkt i det støbte emne, hvilket potentielt kan føre til svigt under stress.

Svejselinjer ved sprøjtestøbning er typisk forårsaget af den måde, den smeltede plast flyder og køler af i formhulrummene. Når harpiksen kommer ind i formen gennem flere indløb eller flyder rundt om en forhindring, vil flowfronterne til sidst mødes. Hvis temperaturen på disse fronter er faldet for meget, vil de ikke være i stand til at smelte sammen problemfrit, hvilket skaber den synlige linje. For at eliminere svejselinjer er det et godt første skridt at øge formtemperaturen. En højere temperatur vil hjælpe flowfronterne med at forblive smeltede længere, hvilket giver dem mulighed for at smelte sammen mere effektivt. Forøgelse af indsprøjtningshastigheden kan også hjælpe ved at fylde formen hurtigere, hvilket giver plasten mindre tid til at køle af, før fronterne mødes.

Jetting er en type defekt, der opstår, når indsprøjtningshastigheden er for høj, især i begyndelsen af indsprøjtningsprocessen. Det fremstår som en slangeagtig eller bølget linje på overfladen af det støbte emne, normalt startende fra indsprøjtningsindløbet. Dette sker, når den smeltede plast sprøjtes ind i formen med en så høj hastighed, at den sprøjter eller "jetter" hen over formhulrummet i stedet for at fylde det på en jævn, progressiv måde. Denne indledende stråle af materiale begynder derefter at køle af og størkne, før resten af formen er fyldt, hvilket skaber et synligt og ofte strukturelt svagt område.

Den primære årsag til jetting er for høj indsprøjtningshastighed. For at forhindre denne defekt er løsningen ofte så simpel som at reducere indsprøjtningshastigheden. Ved at sænke det indledende flow af plast ind i sprøjtestøbeformen giver du materialet mulighed for at sprede sig mere jævnt og fylde formen på en mere kontrolleret måde. Justering af indsprøjtningsdysens position, så den smeltede plast rettes mod en formvæg, kan også hjælpe med at bryde strålen op og fremme en mere ensartet fyldning. Det er dog en balance, da en langsom indsprøjtningshastighed nogle gange kan føre til andre defekter som manglende fyldninger.

Flowlinjer er en overfladedefekt, der kan fremstå som et bølget mønster eller en række ringe på overfladen af et sprøjtestøbt emne. De viser ofte den sti, den smeltede plast tog, da den flød gennem sprøjtestøbeformen. Selvom de nogle gange er subtile, kan flowlinjer være et betydeligt kosmetisk problem, især for emner, der er synlige for forbrugeren. Fra min erfaring er flowlinjer typisk forårsaget af variationer i kølehastigheden af den smeltede plast, når den flyder gennem formen.

Der er flere faktorer, der kan bidrage til dannelsen af flowlinjer. En almindelig årsag er en lav indsprøjtningshastighed eller utilstrækkeligt indsprøjtningstryk, hvilket kan få plasten til at køle af og størkne med forskellige hastigheder, når den fylder formen. En lav formtemperatur kan også forværre dette problem. For at eliminere flowlinjer starter jeg ofte med at øge indsprøjtningshastigheden og trykket. Dette hjælper med at fylde formen hurtigere og mere jævnt, hvilket reducerer risikoen for for tidlig afkøling. Forøgelse af formtemperaturen kan også være effektiv. Nogle gange kan en simpel ændring af formdesignet, såsom afrunding af formens hjørner, hjælpe med at forbedre plastens flow og forhindre denne type defekt.

Brændemærker er en frustrerende defekt, der fremstår som sort eller brun misfarvning på overfladen af et støbt emne. Jeg har set disse mærker ødelægge et ellers perfekt parti af sprøjtestøbte produkter. Den grundlæggende årsag til brændemærker er typisk indesluttede luftlommer i formen, der bliver overophedede og "brænder" plastmaterialet. Denne indesluttede luft komprimeres af den indkommende smeltede plast, og den hurtige stigning i trykket forårsager en kraftig stigning i temperaturen, hvilket fører til forbrændingen.

Den primære årsag til disse indesluttede luftlommer er ofte utilstrækkelig udluftning i sprøjtestøbeformen. Hvis den luft, der fortrænges af den smeltede plast, ikke har nogen måde at slippe ud, bliver den fanget og komprimeret. For høj indsprøjtningshastighed kan også bidrage til dette problem ved ikke at give luften nok tid til at slippe ud gennem udluftningerne. For at forhindre brændemærker er det første, jeg tjekker, formens udluftning. At sikre, at der er tilstrækkelige og korrekt placerede udluftninger, er afgørende. Reduktion af indsprøjtningshastigheden kan også give luften mere tid til at slippe ud. I nogle tilfælde kan sænkning af smeltetemperaturen også hjælpe, da et køligere materiale er mindre tilbøjeligt til at blive svedet.

Selvom både vakuumhulrum og synkemærker er relateret til afkøling og krympning af plasten, er de forskellige defekter. Et synkemærke, som vi diskuterede, er en fordybning på overfladen af emnet. Et vakuumhulrum er derimod en intern defekt – en boble eller et tomt rum, der er fanget inde i det støbte emne. Udefra kan et emne med et vakuumhulrum se helt fint ud. Denne interne defekt kan dog i væsentlig grad svække emnet og forårsage problemer senere hen.

Årsagen til et vakuumhulrum svarer til årsagen til et synkemærke: ujævn afkøling og krympning af harpiksen. Når de ydre lag af emnet størkner før den indre kerne, kan det krympende indre materiale trække sig væk fra midten og skabe et hulrum. Dette er mere almindeligt i tykkere sektioner af et emne. For at forhindre vakuumhulrum kan lignende strategier som forebyggelse af synkemærker anvendes. Forøgelse af indsprøjtningstrykket og holdetiden hjælper med at pakke mere materiale ind i formen, hvilket reducerer risikoen for, at der dannes et hulrum. En veldesignet form med ensartet vægtykkelse er også nøglen.

En stribe er en støbningsdefekt, der fremstår som en misfarvet linje eller en udtværing på overfladen af et sprøjtestøbt emne. Dette er forskelligt fra flowlinjer, da en stribe normalt har en anden farve end resten af emnet. Fra min erfaring er en stribe ofte forårsaget af kontaminering i støbematerialet. Dette kan være en lille mængde af en anden farvet plastikharts, en fremmed partikel eller endda nedbrudt materiale, der har siddet fast i indsprøjtningsdysen.

Forebyggelse af striber starter med god husholdning og materialehåndtering. At sikre, at støbematerialet er rent og frit for forurenende stoffer, er det første og vigtigste skridt. Grundig rengøring af tragten, indsprøjtningsdysen og hele tilførselssystemet mellem produktionskørsler af forskellige farvede materialer er afgørende. Hvis du stadig ser striber, kan det være, at støbematerialet overophedes i cylinderen, hvilket får det til at nedbrydes og ændre farve. I dette tilfælde kan sænkning af cylindertemperaturen eller reduktion af materialets opholdstid i cylinderen hjælpe.

Jeg kan ikke understrege det nok: et godt formdesign er grundlaget for at producere sprøjtestøbte emner af høj kvalitet. Mange af de almindelige defekter ved sprøjtestøbning, vi har diskuteret, kan spores tilbage til en fejl i formdesignet. For eksempel er en form med ikke-ensartet vægtykkelse en opskrift på synkemærker og vakuumhulrum. En form med utilstrækkelig udluftning vil næsten helt sikkert føre til brændemærker. Et dårligt designet indløbs- eller kanalsystem kan forårsage en hel række problemer, fra manglende fyldninger til jetting og svejselinjer.

Når jeg er involveret i et nyt projekt, er jeg meget opmærksom på sprøjtestøbningsdesignet fra begyndelsen. En veldesignet sprøjtestøbeform vil have ensartet vægtykkelse, korrekt dimensionerede og placerede indløb og effektiv udluftning. Kølekanalerne skal være designet til at sikre jævn og effektiv afkøling af emnet. Ved at investere tid og ressourcer i et robust formdesign kan du forhindre en lang række støbningsdefekter, før de overhovedet har en chance for at opstå. Det er meget nemmere at fejlfinde en procesparameter, end det er at reparere en dårligt designet sprøjtestøbeform.

Selve støbningsprocessen er en delikat balance mellem temperatur, tryk og hastighed. Når en af disse parametre er ude af balance, kan det føre til defekter. Når jeg forsøger at fejlfinde en støbningsdefekt, starter jeg altid med at se på procesindstillingerne. For eksempel, hvis jeg ser manglende fyldninger, er mit første instinkt at kontrollere indsprøjtningstrykket og hastigheden. Hvis jeg har at gøre med brændemærker, vil jeg se på indsprøjtningshastigheden og smeltetemperaturen. Nøglen er at forstå forholdet mellem procesparametrene og de potentielle defekter.

En systematisk tilgang er bedst. Jeg anbefaler kun at ændre én parameter ad gangen og observere effekten på det støbte emne. Dette vil hjælpe dig med at isolere den grundlæggende årsag til defekten. At føre detaljerede optegnelser over dine procesindstillinger for hver kørsel er også afgørende. Dette giver dig mulighed for at henvise tilbage til vellykkede kørsler og replikere disse forhold. Husk, at støbningsprocessen ikke er en "indstil og glem" -operation. Små ændringer i omgivelsestemperatur, fugtighed eller endda selve harpiksen kan påvirke det endelige produkt, så du skal være forberedt på at foretage justeringer af støbningsprocessen efter behov.

I mine mange års erfaring har jeg fundet ud af, at langt de fleste defekter ved sprøjtestøbning kan spores tilbage til enten støbningsprocessen eller selve materialet. Selvom et dårligt formdesign bestemt kan være synderen, er det ofte samspillet mellem procesparametrene og plastikhartsen, der fører til problemer. For eksempel kan en bestemt type polymer være mere tilbøjelig til at krympe, hvilket gør den mere modtagelig for synkemærker. I dette tilfælde skal du justere din støbningsproces for at kompensere for materialets egenskaber.

Defekter opstår ofte, når der er et misforhold mellem det valgte støbemateriale og den etablerede støbningsproces. Det støbemateriale, der ser fint ud på papiret, kan opføre sig anderledes under de specifikke forhold i din sprøjtestøbeform. Den indsprøjtningshastighed og det tryk, der fungerede perfekt for en type harpiks, kan være helt forkert for en anden. Derfor er det så vigtigt at have en dyb forståelse af både de materialer, du bruger, og kompleksiteten i sprøjtestøbningsprocessen. Ved omhyggeligt at vælge dine materialer og finjustere din proces kan du overvinde mange af de almindelige defekter, der plager industrien.