Lassen Sie sich von Istar mit unserer Erfahrung und unserem Know-how beim Start Ihres Projekts unterstützen!

Laden Sie Ihre Designdateien und Produktionsanforderungen hoch und wir melden uns innerhalb von 30 Minuten bei Ihnen!

Seit Jahren verwende ich die zuverlässigen, gängigen grünen Platinen, die als starre Leiterplatten bekannt sind. Sie waren das Fundament vieler elektronischer Geräte, bei deren Entwicklung ich mitgeholfen habe. Aber mit dem Fortschritt der Technologie, der kleinere, leichtere und komplexere Designs erforderte, stieß ich auf ein Problem. Die Steifigkeit der traditionellen Leiterplatte wurde zu einem echten Problem. Damals begann ich, mich mit flexiblen Leiterplatten zu beschäftigen, und das hat meine Sichtweise auf das, was man im Elektronikdesign machen kann, völlig verändert.

Dieser Artikel richtet sich an alle, die wie ich über normale Elektronik hinausgehen wollen. Wir werden uns die Details der flexiblen Leiterplatte (FPC) ansehen, einer Technologie, die es Schaltkreisen ermöglicht, sich zu biegen, zu verdrehen und zu falten. Sie werden etwas über die Materialien erfahren, die sie so besonders machen, die verschiedenen Arten, die Sie verwenden können, und die erstaunlichen Vorteile, die sie mit sich bringen. Ich werde meine Erkenntnisse weitergeben, um Ihnen zu zeigen, warum das Wissen über flexible Leiterplatten heute für jeden, der es mit moderner Elektronik ernst meint, unerlässlich ist.

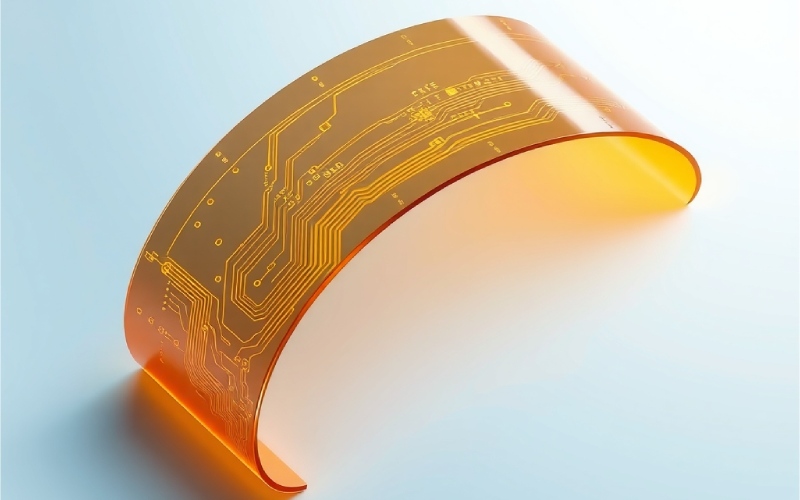

Ich erinnere mich noch gut an das erste Mal, als ich eine flexible Leiterplatte sah. Sie wirkte weniger wie Hardware und mehr wie ein futuristisches Band. Eine flexible Leiterplatte ist im Grunde ein Layout von elektrischen Pfaden auf einem dünnen, biegsamen Basismaterial. Stellen Sie sich eine Leiterplatte vor, die sich biegen und verdrehen kann, ohne die Verbindungen zu beschädigen. Im Gegensatz zu den starren sind diese Schaltkreise so gefertigt, dass sie sich der Form des Produkts anpassen, in dem sie sich befinden. Dieses Hauptmerkmal macht die flexible Schaltung zu einem Schlüsselelement der modernen, kleinen Elektronik.

Eine flexible Leiterplatte erfüllt die gleiche Aufgabe wie jede andere Leiterplatte: Sie verbindet und hält elektronische Teile. Aber die Art und Weise, wie sie auf einem flexiblen Substrat, in der Regel einer Polymerfolie, aufgebaut ist, macht sie so besonders. Dadurch kann eine flexible Schaltung dort eingesetzt werden, wo eine starre Leiterplatte nicht eingesetzt werden kann, z. B. zum Verbinden von Teilen, die sich bewegen, oder zum Einpassen in unregelmäßig geformte Bereiche. Die Technologie gibt es schon seit einiger Zeit, aber sie hat sich aufgrund des Bedarfs an kleineren und tragbareren elektronischen Geräten sehr schnell weiterentwickelt.

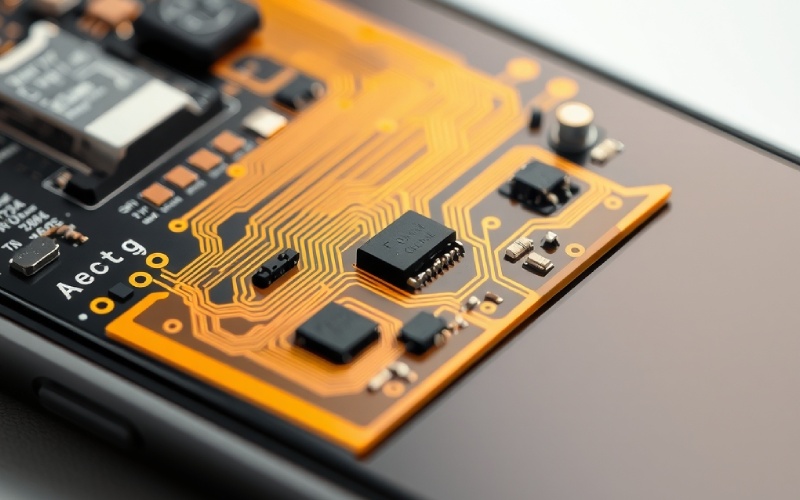

Als ich anfing, mich mit flexibler Elektronik zu beschäftigen, war der deutlichste Unterschied natürlich, dass sie sich biegen konnte. Aber je mehr ich lernte, desto mehr erkannte ich, dass die Unterschiede viel mehr sind als nur die Biegsamkeit. Eine starre Leiterplatte verwendet eine feste, steife Basis, oft FR-4, ein Glasfasermaterial. Das macht sie stark und stabil. Eine flexible Leiterplatte verwendet jedoch ein biegsames Basismaterial wie Polyimid, das es ihr ermöglicht, sich zu biegen und zu flexen. Dieser grundlegende Unterschied in den Materialien entscheidet darüber, wie sie eingesetzt werden: Starre Leiterplatten eignen sich hervorragend für große Produkte wie Desktop-Computer, während flexible Leiterplatten für kleine Geräte wie Smartphones und Wearables unerlässlich sind.

Auch die Art und Weise, wie sie hergestellt werden, weist wichtige Unterschiede auf. Anstelle einer Lötmaske wird bei einer flexiblen Schaltung in der Regel ein "Coverlay" verwendet, eine biegsame Schutzfolie für die Schaltung. Ein weiterer wichtiger Faktor sind die Kosten. Zunächst ist eine flexible Schaltung oft teurer in der Herstellung als eine starre Leiterplatte. Da sie jedoch Produkte verkleinern und den Bedarf an Steckverbindern und Drähten beseitigen kann, können Sie letztendlich Geld bei den Montagekosten und Materialien sparen. Ich habe festgestellt, dass diese "versteckten Einsparungen" die flexible Leiterplatte oft zu einer intelligenteren Geldwahl für komplexe Designs machen.

Was eine flexible Leiterplatte so besonders macht, sind die Materialien, aus denen sie besteht. Die von Ihnen gewählten Materialien wirken sich direkt auf die Biegefähigkeit, die Lebensdauer und die Wärmebeständigkeit der Platine aus. Meiner Erfahrung nach ist es sehr wichtig, diese Materialien zu verstehen, um ein Produkt zu entwickeln, das gut funktioniert und lange hält.

Hier ist eine Liste der wichtigsten verwendeten Materialien:

| Materialkomponente | Beschreibung | Allgemeine Materialien |

|---|---|---|

| Substrat (Basismaterial) | Dies ist das biegsame Fundament der Leiterplatte. Es hält die Dinge isoliert und gibt ihr Form. | Polyimid (PI): Die beliebteste Wahl, da es sehr flexibel ist, gut mit Hitze umgeht und chemikalienbeständig ist. Polyester (PET): Eine billigere Wahl mit durchschnittlicher Hitzebeständigkeit, die oft in alltäglichen Elektronikgeräten verwendet wird. |

| Dirigent | Dieses Material bildet die elektrischen Pfade oder Leiterbahnen auf der Platine. | Kupfer: Der gebräuchlichste Leiter. Er kann elektrolytisch abgeschieden (ED) oder walzgeglüht (RA) sein. RA-Kupfer ist biegsamer und eignet sich besser für Teile, die sich viel bewegen. |

| Klebstoff | Diese Schicht klebt den Kupferleiter auf das Substrat. Einige neue Designs sind "klebstofffrei", um eine bessere Leistung zu erzielen. | Epoxidharz und Acryl: Gängige Wahl für das Verkleben von Schichten. Bei klebstofffreien Typen wird das Kupfer direkt mit dem Polyimid verbunden, wodurch es dünner und flexibler wird. |

| Deckschicht/Decklack | Eine Schutzschicht, die über die Schaltung gelegt wird, ähnlich der Lötmaske auf einer starren Leiterplatte. | Polyimidfolie: Wird oft mit einem Klebstoff verwendet, um die Schaltung zu isolieren und vor der Außenwelt zu schützen. |

| Versteifung | Einige Teile einer flexiblen Leiterplatte benötigen zusätzliche Unterstützung für die Montage von Bauteilen. An diesen Stellen wird eine Versteifung angebracht. | FR-4 oder Polyimid: Dickere Teile dieser Materialien werden hinzugefügt, um bestimmte Stellen zu versteifen, ohne die Gesamtbiegsamkeit zu verlieren. |

Das Basismaterial, das ich am häufigsten gesehen habe, ist Polyimid (PI). Die Tatsache, dass es hohen Temperaturen standhalten kann, macht es sehr widerstandsfähig für schwierige Aufgaben. Der Leiter ist fast immer Kupfer, das geätzt wird, um die Schaltungsmuster zu bilden. Eine dünne Schutzschicht, wie z. B. ENIG (Chemisch Nickel Immersionsgold), Immersionssilber, oder Immersionszinnwird dann aufgebracht, um Rost zu verhindern und das Löten zu erleichtern.

Genau wie starre Platinen gibt es auch flexible Leiterplatten in verschiedenen Ausführungen, die sich jeweils für unterschiedliche Zwecke eignen. Ich habe gelernt, dass die Wahl der richtigen Art von flexibler Schaltung sehr wichtig für die Funktionsweise des Endprodukts und die Kosten ist. Sie werden in der Regel nach der Anzahl der Leiterebenen sortiert.

Hier sind die gängigen Arten von flexiblen Schaltungen, die ich häufig verwende:

Es gibt auch spezielle Arten wie HDI (High-Density Interconnect) flexible Leiterplatten. Diese verwenden sehr dünne Materialien und Mikro-Vias für Produkte, die die beste Leistung und die kleinste Größe benötigen.

Als ich zum ersten Mal flexible Leiterplatten für einige meiner Projekte verwendete, waren die Vorteile sofort klar. Es ging nicht nur darum, dass man sie biegen konnte, sondern um eine grundlegende Veränderung der Designfreiheit und der Funktionsweise der Dinge. Die vielen Vorteile einer flexiblen Leiterplatte können für die Herstellung neuer Produkte von großer Bedeutung sein.

Hier sind einige der wichtigsten Vorteile, die ich selbst gesehen habe:

Der Prozess zur Herstellung einer flexiblen Leiterplatte ähnelt in mancher Hinsicht der Herstellung einer starren Leiterplatte, weist aber aufgrund der Biegsamkeit der Materialien wichtige Unterschiede auf. Das Wissen um diese grundlegenden Schritte hat mir geholfen, flexible Schaltungen zu entwerfen, die einfacher und billiger herzustellen sind.

Der Prozess umfasst in der Regel die folgenden Hauptschritte:

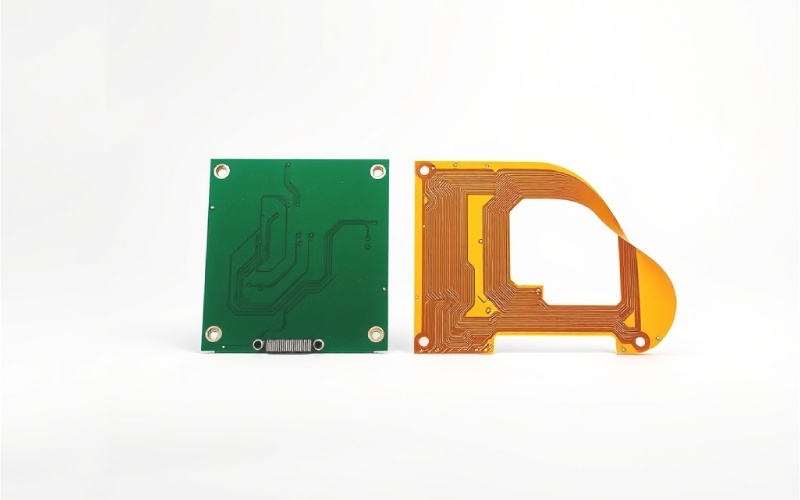

Ich werde oft nach Starrflex Leiterplatten gefragt, und das ist auch sinnvoll. Sie sind ein großer Fortschritt in der Leiterplattentechnologie. Eine Starrflex-Leiterplatte ist eine Hybridplatine, die die besten Eigenschaften von starren und flexiblen Schaltungen vereint. Sie besteht aus starren Leiterplattenteilen, die durch integrierte flexible Schaltungen nahtlos miteinander verbunden sind. So entsteht eine einzige Leiterplatte, die gebogen oder gefaltet werden kann, um sich der Form des Endprodukts anzupassen.

Der größte Vorteil einer starrflexible Leiterplatte ist, dass sie die Notwendigkeit von Standardsteckverbindern, Kabeln und Lötstellen überflüssig macht, die normalerweise separate starre Platinen miteinander verbinden. Dies spart nicht nur eine Menge Platz, sondern macht das System auch viel zuverlässiger, da potenzielle Fehlerquellen beseitigt werden. Ich habe festgestellt, dass Starrflex-Designs ideal für komplexe, risikoreiche Produkte sind, bei denen der Platz begrenzt ist und eine hohe Haltbarkeit erforderlich ist.

Wann ist es also eine gute Idee, sich für ein Starrflex-Design zu entscheiden? Ich empfehle sie für komplexe Aufgaben, die sehr zuverlässig sein müssen, bei denen der Platz begrenzt ist und die Robustheit im Vordergrund steht. Beispiele hierfür sind militärische Ausrüstung, Luft- und Raumfahrtsysteme und fortschrittliche medizinische Geräte wie Herzschrittmacher. Auch wenn die Herstellung zunächst schwieriger ist und mehr kostet als eine Standard-Flex- oder Starrleiterplatte, machen die einfachere Montage, das geringere Gewicht, die geringere Größe und die höhere Zuverlässigkeit die zusätzlichen Kosten oft wett.

Der Einsatz von flexiblen Leiterplatten hat in den letzten zehn Jahren sehr stark zugenommen. Ihre besondere Fähigkeit, Platz zu sparen, leichter zu sein und Erschütterungen zu widerstehen, hat sie in fast allen Bereichen der Elektronikindustrie unverzichtbar gemacht. Ich hatte die Gelegenheit, sie in einer Vielzahl von Produkten zu sehen.

Hier sind einige der häufigsten Bereiche, in denen flexible Leiterplatten eingesetzt werden:

Das Design für eine flexible Leiterplatte unterscheidet sich von dem für eine starre Platine. Das habe ich bei einem meiner ersten Projekte auf die harte Tour herausgefunden. Um sicherzustellen, dass sie zuverlässig ist, insbesondere bei Teilen, die sich viel biegen, gibt es bestimmte Designregeln, die man befolgen muss. Wenn man diese ignoriert, können die elektrischen Pfade reißen und frühzeitig ausfallen.

Hier sind ein paar sehr wichtige Regeln, die ich immer befolge, wenn ich Leiterplattendesigns mit biegsamen Teilen erstelle:

Es ist auch sehr wichtig, mit Ihrem Hersteller zu sprechen. Er kann Ihnen spezifische DFM-Regeln (Design for Manufacturability) geben, die auf seiner Art der Herstellung und den von ihm verwendeten Materialien basieren.

Man kann den Trend nicht leugnen: Flexible Leiterplatten sind keine spezielle Technologie mehr, sondern eine gängige Lösung. Aus meiner Sicht in der Elektronikindustrie liegen die Gründe für ihre Popularität auf der Hand. Es ist eine Kombination aus dem, was der Markt will, und Verbesserungen in der Technologie. Der ständige Drang nach kleinerer, leichterer und leistungsfähigerer Elektronik ist der Hauptgrund. Eine normale starre Leiterplatte mit ihren großen Steckverbindern passt einfach nicht in die kleinen Räume und erfüllt die Gewichtsbeschränkungen der heutigen Wearables, neuen Smartphones und IoT-Sensoren.

Auch die Zuverlässigkeit einer flexiblen Leiterplatte hat sich an den schwierigsten Orten bewährt, vom Inneren des menschlichen Körpers bis zum Weltraum. Da Branchen wie die Automobil- und Medizintechnik immer fortschrittlichere Technologien einsetzen, ist der Bedarf an starken und zuverlässigen Verbindungen, die Erschütterungen und ständigen Bewegungen standhalten, stark gestiegen. Die Möglichkeit, komplexe 3D-Leiterplattendesigns zu erstellen, hat auch eine neue Welle von neuen Ideen ausgelöst, die es Ingenieuren und Leiterplattendesignern ermöglicht, kreativer zu sein.

Auch wenn die Materialien teurer sein mögen, sind die Gesamtbetriebskosten oft niedriger. Die Verwendung von weniger Teilen (wie Kabeln und Steckverbindern) und die Vereinfachung des Montageprozesses bedeuten niedrigere Montagekosten und weniger Möglichkeiten für Fehler. Da die Herstellungsmethoden immer besser und leichter zugänglich werden, glaube ich, dass wir den Einsatz von flexiblen und starrflexiblen Leiterplatten noch weiter ausbauen werden, was die Zukunft fortschrittlicher elektronischer Produkte prägen wird.