Deje que Istar le ayude a poner en marcha su proyecto con nuestra experiencia y conocimientos.

Cargue sus archivos de diseño y requisitos de producción y nos pondremos en contacto con usted en menos de 30 minutos.

Durante años, he utilizado las fiables y comunes placas verdes conocidas como placas de circuito impreso rígidas. Han sido la base de muchos dispositivos electrónicos que he ayudado a crear. Pero a medida que la tecnología avanzaba, necesitando diseños más pequeños, ligeros y complejos, me encontré con un problema. La rigidez de la placa de circuito tradicional se estaba convirtiendo en un problema real. Fue entonces cuando empecé a aprender todo sobre los PCB flexibles, y cambió totalmente mi punto de vista sobre lo que se puede hacer en el diseño electrónico.

Este artículo es para cualquiera que quiera ir más allá de la electrónica normal, como yo. Veremos los detalles de la placa de circuito impreso flexible (FPC), una tecnología que permite que los circuitos se doblen, giren y plieguen. Aprenderá sobre los materiales que los hacen especiales, los diferentes tipos que puede utilizar y los increíbles beneficios que aportan. Compartiré lo que he aprendido para mostrarle por qué conocer el PCB flexible es ahora esencial para cualquier persona seria en la electrónica moderna.

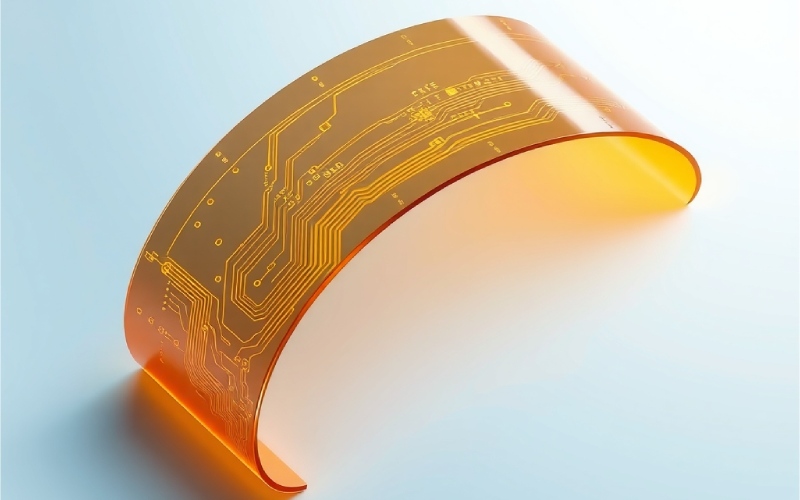

Todavía recuerdo la primera vez que vi una placa de circuito impreso flexible. Parecía menos hardware y más una cinta futurista. Un PCB flexible es básicamente un diseño de vías eléctricas sobre un material base delgado y flexible. Imagine una placa de circuito que pueda doblarse y girar sin dañar las conexiones. A diferencia de las rígidas, estos circuitos están hechos para adaptarse a la forma del producto en el que se encuentran. Esta característica principal es lo que convierte al circuito flexible en una parte clave de la electrónica moderna y pequeña.

Una placa de circuito impreso flexible hace el mismo trabajo que cualquier PCB: conecta y sujeta las piezas electrónicas. Pero, la forma en que está construido sobre un sustrato flexible, generalmente una película de polímero, es lo que lo hace diferente. Esto permite que se utilice un circuito flexible donde no se puede utilizar una placa de circuito rígida, como la conexión de piezas que se mueven o el ajuste en áreas de formas extrañas. La tecnología existe desde hace tiempo, pero ha crecido muy rápidamente debido a la necesidad de dispositivos electrónicos más pequeños y portátiles.

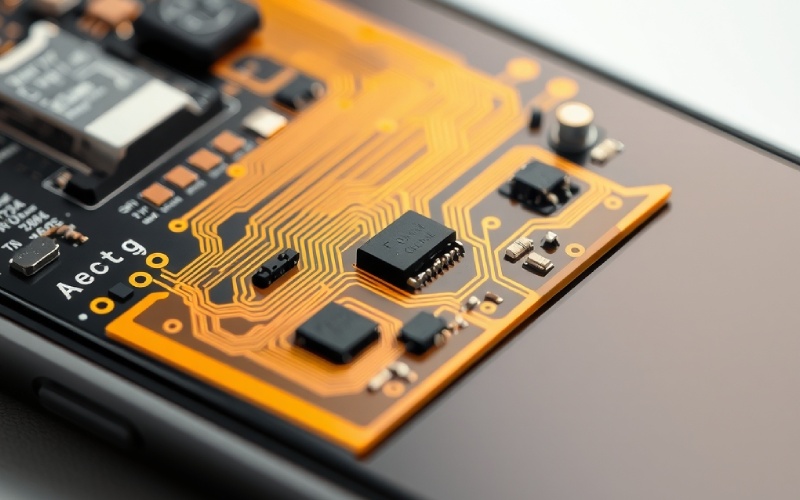

Cuando empecé a investigar sobre la electrónica flexible, la diferencia más clara era, por supuesto, que podía doblarse. Pero a medida que aprendí más, vi que las diferencias son mucho más que sólo ser flexible. Un PCB rígido utiliza una base sólida y rígida, a menudo FR-4, que es un tipo de material de fibra de vidrio. Esto lo hace fuerte y estable. Un PCB flexible, sin embargo, utiliza un material base flexible como la poliimida, que le permite doblarse y flexionarse. Esta diferencia básica en los materiales decide cómo se utilizan; los PCB rígidos son ideales para productos grandes como ordenadores de sobremesa, mientras que los PCB flexibles son vitales para dispositivos pequeños como teléfonos inteligentes y dispositivos portátiles.

La forma en que se fabrican también tiene diferencias clave. Por ejemplo, en lugar de una máscara de soldadura, un circuito flexible suele utilizar una "capa de recubrimiento", que es una película protectora flexible para el circuito. El coste es otro factor importante. Al principio, un circuito flexible suele costar más de fabricar que una placa de circuito rígida. Pero, debido a que puede hacer que los productos sean más pequeños y eliminar la necesidad de conectores y cables, puede terminar ahorrando dinero en costes de montaje y materiales. He visto que estos "ahorros ocultos" a menudo hacen que el PCB flexible sea una opción de dinero más inteligente para diseños complejos.

Lo que hace especial a un PCB flexible son los materiales utilizados para construirlo. Los materiales que elija afectan directamente a la capacidad de la placa para doblarse, a su duración y a su capacidad para soportar el calor. En mi experiencia, es muy importante entender estos materiales para diseñar un producto que funcione bien y dure mucho tiempo.

Aquí hay una lista de los principales materiales utilizados:

| Componente del material | Descripción | Materiales comunes |

|---|---|---|

| Sustrato (Material base) | Esta es la base flexible de la placa de circuito. Mantiene las cosas aisladas y le da forma. | Poliimida (PI): La opción más popular porque es muy flexible, soporta bien el calor y resiste los productos químicos. Poliéster (PET): Una opción más barata con una resistencia al calor media, que se utiliza a menudo en la electrónica cotidiana. |

| Conductor | Este material crea las vías eléctricas, o trazas, en la placa. | Cobre: El conductor más común. Puede ser electrodepositado (ED) o laminado recocido (RA). El cobre RA es más flexible y es mejor para las piezas que se mueven mucho. |

| Adhesivo | Esta capa pega el conductor de cobre al sustrato. Algunos diseños nuevos son "sin adhesivo" para un mejor rendimiento. | Epoxi y acrílico: Opciones comunes para pegar capas. Los tipos sin adhesivo unen el cobre directamente a la poliimida, haciéndolo más delgado y flexible. |

| Cubierta/Recubrimiento | Una capa protectora que se coloca sobre el circuito, similar a la máscara de soldadura de un PCB rígido. | Película de poliimida: A menudo se utiliza con un pegamento para aislar y proteger el circuito del mundo exterior. |

| Refuerzo | Algunas partes de un PCB flexible necesitan soporte adicional para el montaje de componentes. Se añade un refuerzo a estos puntos. | FR-4 o poliimida: Se añaden trozos más gruesos de estos materiales para hacer que ciertos puntos sean rígidos, sin perder la flexibilidad general. |

El material base que he visto con más frecuencia es poliimida (PI). El hecho de que pueda soportar altas temperaturas lo hace muy fuerte para trabajos duros. El conductor es casi siempre de cobre, que se graba para formar los patrones del circuito. A continuación, se aplica una fina capa protectora, como ENIG (Oro de inmersión de níquel sin electrolitos), plata de inmersióno estaño de inmersión, para evitar la oxidación y ayudar a la soldadura.

Al igual que las placas rígidas, los PCB flexibles vienen en algunos tipos diferentes, y cada uno es bueno para diferentes cosas. He aprendido que elegir el tipo correcto de circuito flexible es muy importante para el buen funcionamiento del producto final y para su coste. Por lo general, se clasifican por el número de capas de conductor que tienen.

Estos son los tipos comunes de circuitos flexibles que uso mucho:

También hay tipos especiales como HDI (Interconexión de alta densidad) PCB flexibles. Estos utilizan materiales muy finos y microvías para productos que necesitan el mejor rendimiento y el tamaño más pequeño.

Cuando empecé a utilizar PCB flexibles para algunos de mis proyectos, las ventajas fueron evidentes de inmediato. No se trataba sólo de poder doblarse; era un cambio básico en la libertad de diseño y en el buen funcionamiento de las cosas. Las muchas ventajas de una placa de circuito impreso flexible pueden ser un gran problema para la fabricación de nuevos productos.

Estos son algunos de los principales beneficios que he visto yo mismo:

El proceso de fabricación de una placa de circuito flexible es similar en algunos aspectos al de fabricación de un PCB rígido, pero con importantes diferencias debido a que los materiales son flexibles. Conocer estos pasos básicos me ha ayudado a diseñar circuitos flexibles que son más fáciles y baratos de fabricar.

El proceso suele incluir estos pasos principales:

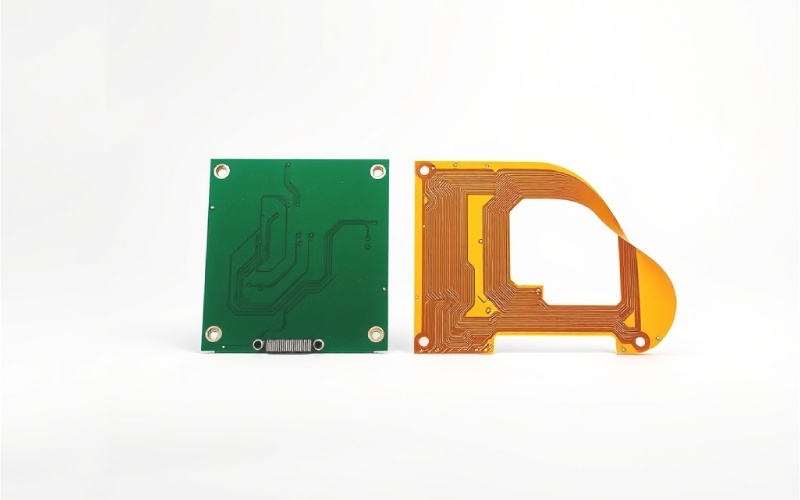

A menudo me preguntan sobre rígido-flexibles PCB, y tiene sentido. Son un poderoso paso adelante en la tecnología de placas de circuito. Un PCB rígido-flexible es una placa híbrida que tiene las mejores características de los circuitos rígidos y flexibles. Está hecho de partes de placas de circuito rígidas que están unidas suavemente por circuitos flexibles incorporados. Esto hace una sola PCB que puede ser doblada o plegada para adaptarse a la forma del producto final.

El mayor beneficio de un PCB rígido-flexible es que elimina la necesidad de conectores estándar, cables y las juntas de soldadura que suelen unir las placas rígidas separadas. Esto no sólo ahorra una enorme cantidad de espacio, sino que también hace que el sistema sea mucho más fiable al eliminar los puntos que podrían fallar. He descubierto que los diseños rígido-flexibles son ideales para productos complejos y de alto riesgo en los que el espacio es reducido y se necesita que sea muy duradero.

Entonces, ¿cuándo es una buena idea elegir un diseño rígido-flexible? Los sugiero para trabajos complejos que necesitan ser muy fiables, donde el espacio es limitado y la dureza es clave. Los ejemplos incluyen equipos militares, sistemas aeroespaciales y dispositivos médicos avanzados como marcapasos. Aunque hacerlos al principio es más difícil y cuesta más que un PCB flexible o rígido estándar, el montaje más fácil, el peso más ligero, el tamaño más pequeño y la mejor fiabilidad a menudo hacen que el coste adicional valga la pena.

El uso de PCB flexibles ha crecido muy rápido en los últimos diez años. Su capacidad especial para ahorrar espacio, ser más ligeros y soportar las sacudidas los ha hecho esenciales en casi todas las partes de la industria electrónica. He tenido la oportunidad de verlos utilizados en una gran variedad de productos.

Estas son algunas de las áreas más comunes donde se utilizan los circuitos impresos flexibles:

Hacer un diseño para una placa de circuito flexible es diferente a hacer uno para una placa rígida. Descubrí esto por las malas en uno de mis primeros proyectos. Para asegurarse de que es fiable, especialmente para las piezas que se doblan mucho, hay ciertas reglas de diseño que debe seguir. Si ignora esto, las vías eléctricas pueden agrietarse y fallar pronto.

Estas son algunas reglas muy importantes que siempre sigo al hacer diseños de placas de circuito con partes flexibles:

Hablar con su fabricante también es muy importante. Pueden darle reglas específicas de DFM (Diseño para la Fabricabilidad) basadas en cómo hacen las cosas y los materiales que utilizan.

No se puede negar la tendencia: los PCB flexibles ya no son una tecnología especial; son una solución común. Desde mi punto de vista en la industria electrónica, las razones por las que se han vuelto tan populares son obvias. Es una combinación de lo que quiere el mercado y las mejoras en la tecnología. El impulso constante hacia una electrónica más pequeña, ligera y potente es la razón principal. Un PCB rígido normal con sus grandes conectores simplemente no puede encajar en los pequeños espacios y cumplir con los límites de peso de los dispositivos portátiles actuales, los nuevos teléfonos inteligentes y los sensores IoT.

Además, la fiabilidad de una placa de circuito flexible ha sido probada en los lugares más duros, desde el interior del cuerpo de una persona hasta el espacio exterior. A medida que industrias como la del automóvil y la de los dispositivos médicos utilizan una tecnología más avanzada, la necesidad de conexiones fuertes y fiables que puedan soportar las sacudidas y el movimiento constante ha crecido mucho. La capacidad de crear diseños complejos de placas de circuito en 3D también ha iniciado una nueva ola de nuevas ideas, permitiendo a los ingenieros y diseñadores de PCB ser más creativos.

Por último, aunque los materiales puedan costar más, el coste total de poseerlos suele ser menor. Utilizar menos piezas (como cables y conectores) y facilitar el proceso de montaje significa menores costes de montaje y menos posibilidades de errores. A medida que las formas de fabricarlos mejoren y sean más fáciles de acceder, creo que veremos que el uso de PCB flexibles y rígido-flexibles crece aún más, formando el futuro de los productos electrónicos avanzados.