Deje que Istar le ayude a poner en marcha su proyecto con nuestra experiencia y conocimientos.

Cargue sus archivos de diseño y requisitos de producción y nos pondremos en contacto con usted en menos de 30 minutos.

La tecnología de impresión 3D en metal está cambiando la forma en que fabricamos cosas, desde piezas para motores a reacción hasta piezas médicas para el cuerpo. Si alguna vez te has preguntado cómo se puede imprimir un objeto de metal sólido, éste es el lugar adecuado para ti. En este artículo, te daré una visión sencilla de esta tecnología tan moderna y te explicaré cómo funciona.

Cuando la gente oye hablar de "impresión 3D", suele pensar en pequeños juguetes de plástico. Pero la impresión 3D en metal es algo totalmente distinto. Es una forma de fabricación aditiva. Piénsalo así: las formas antiguas de fabricar piezas metálicas suelen llamarse "sustractivas". Se empieza con un gran bloque de metal. Después se corta o taladra el metal que no se necesita. Así se desperdicia mucho metal.

La fabricación aditiva funciona al revés. Construye una pieza de abajo arriba, capa por capa. La máquina lee un archivo de diseño digital. Este archivo es como un mapa para la impresora. La máquina añade capas de polvo metálico justo donde es necesario. A continuación, utiliza calor u otro método para pegar el polvo. Esto sucede una y otra vez, quizá cientos o miles de veces. Al final, se obtiene un objeto metálico sólido y resistente. Esta tecnología nos permite fabricar piezas que son difíciles de hacer de cualquier otro modo.

Esta tecnología de impresión 3D es un gran paso adelante. Ya no sirve sólo para hacer modelos rápidos (prototipado rápido). Ahora se utiliza para fabricar piezas metálicas acabadas y muy resistentes para la industria aeroespacial y muchos otros campos. La capacidad de esta tecnología para fabricar formas metálicas complicadas es realmente asombrosa.

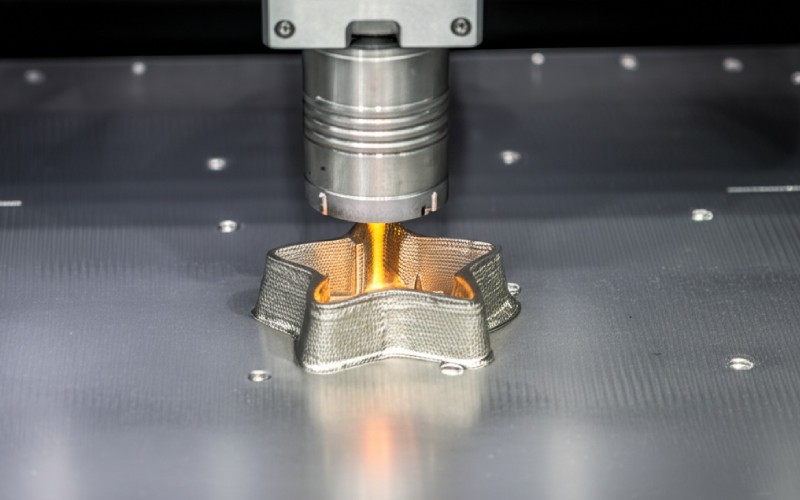

Una de las formas más populares de imprimir en 3D sobre metal es la fusión en lecho de polvo. Permítanme explicar cómo funciona esta tecnología fresca. Dentro de la máquina, hay una placa plana dentro de una caja o cámara sellada. Esta cámara suele estar llena de un gas inerte especial. Este gas impide que el metal caliente se mezcle con el aire. Para empezar a fabricar una pieza metálica, la máquina extiende una capa muy fina y plana de polvo metálico sobre la placa.

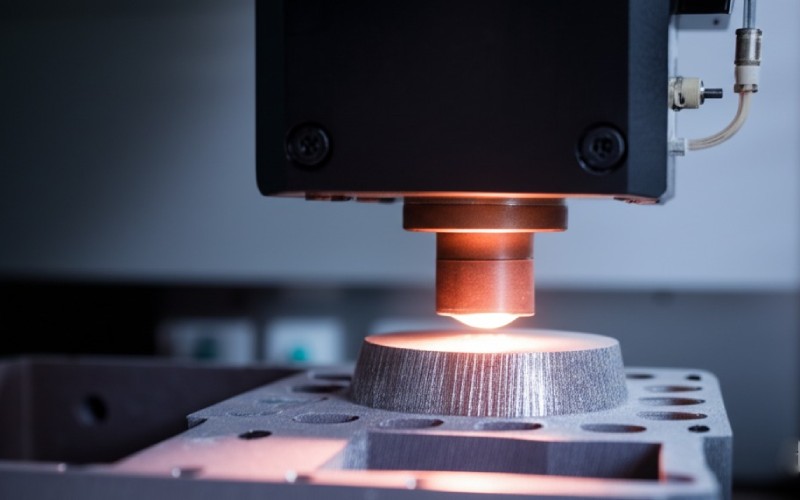

A continuación, un láser potente o un haz de electrones apunta al polvo. Se mueve con mucho cuidado. Sigue el diseño de un archivo CAD. Allí donde el haz toca el polvo, se calienta tanto que los trocitos de polvo metálico (partículas de polvo metálico) se funden y se pegan. Así se forma una capa sólida de la pieza metálica.

Una vez terminada una capa, la placa se desplaza un poco hacia abajo. A continuación, se extiende una nueva capa de polvo metálico. Todo este ciclo se repite una y otra vez. El láser funde el nuevo polvo. También lo pega a la capa inferior. Así es como las impresoras 3D producen piezas, capa a capa. Este proceso de fabricación continúa hasta que se construye toda la pieza metálica. Esta asombrosa tecnología puede fabricar una pieza metálica muy resistente.

A menudo oirá dos nombres relacionados con la fusión de capas de polvo: DMLS y SLM. DMLS son las siglas de Sinterizado Directo de Metal por Láser. SLM significa fusión selectiva por láser. Suenan muy parecido. Muchas personas que trabajan con esta tecnología utilizan ambos nombres para lo mismo. A mí también me confundía. Pero su funcionamiento es un poco diferente.

Con la tecnología SLM, el nombre indica lo que hace. Funde completamente el polvo metálico. Durante un segundo, el metal se convierte en líquido. Después se enfría y se endurece. Así se consigue una pieza muy sólida y resistente. En cambio, el DMLS calienta el polvo metálico. Los trozos de polvo se adhieren muy fuertemente, pero no se funden completamente en un líquido. Es como juntar copos de nieve para formar una bola de nieve dura. Empresas como EOS fueron las primeras en crear la tecnología DMLS.

En definitiva, tanto el DMLS como el SLM son tecnologías de fabricación aditiva excelentes. Ambas fabrican piezas metálicas muy resistentes y fiables a partir de polvo metálico. Tanto el DMLS como la SLM forman parte de la familia de la fusión de lecho de polvo. Hoy en día, muchas máquinas nuevas de DMLS también funden completamente el metal, por lo que es difícil ver la diferencia. Lo importante es saber que tanto el DMLS como el SLM utilizan un láser para fabricar piezas metálicas capa a capa. La SLM es una tecnología muy importante en el mundo de la impresión sobre metal.

El DMLS y el SLM son populares, pero hay otra forma clave de realizar la fabricación aditiva de metales. Se llama Binder Jetting. Esta tecnología funciona de forma muy diferente. En lugar de utilizar un láser para fundir el polvo metálico, la inyección de aglutinante utiliza un agente aglutinante líquido. Este agente es como un pegamento especial. La máquina funciona un poco como una impresora de inyección de tinta de papel.

Una pieza especial de la impresora se desplaza sobre el polvo metálico. Con cuidado, deja caer pequeños trozos del líquido aglutinante donde se necesitan. Este chorro de aglutinante hace que las partículas de polvo metálico se adhieran entre sí. Así se crea una capa de la pieza. A continuación, la placa de impresión desciende, se coloca una nueva capa de polvo metálico y se repite el proceso. Esta parte del proceso de fabricación suele ser mucho más rápida que el DMLS o el SLM.

Una vez realizada la impresión, la pieza se denomina "verde". Todavía no es muy resistente. Es como un castillo de arena. Necesita otro paso para convertirse en una pieza metálica resistente. La pieza se extrae del polvo metálico sobrante. A continuación, se introduce en un horno muy caliente. Dentro del horno, el pegamento aglutinante se quema. Los trozos de metal se pegan (fusionan) para formar una pieza sólida y densa. Esta tecnología es ideal para fabricar muchas piezas metálicas a la vez. La inyección de material es una tecnología muy parecida a ésta. También utiliza un chorro para depositar el material.

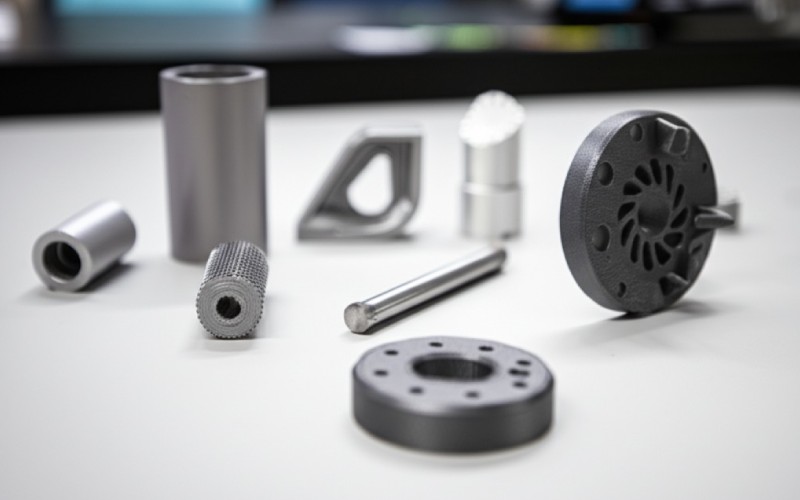

Una de las grandes ventajas de esta tecnología de impresión es la gran variedad de materiales que se pueden utilizar. No hay que limitarse a un solo tipo de metal. Hay muchos polvos metálicos listos para usar. Cada uno tiene sus particularidades (características) y resistencias (propiedades mecánicas). Esto permite al ingeniero elegir el metal perfecto para el trabajo.

Éstos son algunos de los metales más comunes utilizados en la impresión 3D metálica:

| Tipo de metal | Usos comunes | Key Feature |

|---|---|---|

| Acero inoxidable | Herramientas, artículos de cocina | Resistente, no se oxida |

| Aleación de titanio | Piezas aeroespaciales, piezas médicas | Muy resistente y muy ligero |

| Aleación de aluminio | Piezas de automóvil, soportes de luces | Ligero, desplaza bien el calor |

| Inconel (aleación de níquel) | Motores a reacción, trabajos calientes | Se mantiene fuerte cuando está muy caliente |

| Aleación de cobalto y cromo | Coronas dentales, partes del cuerpo | Muy duro, no se desgasta |

El polvo metálico en sí es asombroso. Está formado por bolas muy pequeñas y perfectamente redondas. Debido a su forma, el polvo puede esparcirse de manera muy uniforme dentro de la máquina. Esto es muy importante para fabricar buenas piezas metálicas. Elegir la aleación adecuada es un paso muy importante en el proceso de fabricación aditiva. Esto garantiza que la pieza final tenga la resistencia y las características adecuadas. Utilizar el metal de este modo hace posibles muchas cosas nuevas.

Cuando conocí la impresión 3D sobre metal, me preguntaba por qué algunas piezas salían de la máquina con una estructura metálica alrededor. Se llaman estructuras de soporte y son muy importantes. La impresión 3D en metal construye las piezas de abajo arriba. Si un diseño tiene una pieza que sobresale, como un techo, necesita algo sobre lo que asentarse mientras se imprime.

Si no hubiera estructuras de soporte, estas piezas que sobresalen se doblarían o caerían en el polvo metálico suelto. Los soportes funcionan como una base. Mantienen estable la forma (geometría) de la pieza durante el trabajo de impresión. Las estructuras de soporte también son muy importantes por otra razón, que es el calor. El láser genera mucho calor. Este calor puede hacer que el metal se doble. Es como la madera cuando se moja. Las estructuras de soporte ayudan a sujetar la pieza a la placa de construcción. También ayudan a alejar el calor de la pieza. Esto ayuda a evitar que el metal se doble.

Estos soportes se diseñan en el software CAD al mismo tiempo que la propia pieza. Una vez finalizada la impresión, las estructuras de soporte deben retirarse con cuidado. Este es un paso importante en el acabado de la pieza metálica. Un ingeniero intentará mejorar (optimizar) un diseño para que necesite menos estructuras de soporte.

Una pieza metálica casi nunca está lista para ser utilizada en cuanto sale de la impresora 3D de metal. Casi siempre necesita algún trabajo de acabado. Estos pasos se denominan métodos de postprocesado. Son muy importantes para asegurarse de que la pieza tiene el tamaño correcto (precisión dimensional) y un tacto suave. El primer paso suele ser retirar la pieza de la placa de impresión y eliminar las estructuras de soporte.

Una vez retiradas las estructuras de soporte, a menudo es necesario tratar la pieza con calor. Esto puede significar calentar la pieza metálica en un horno. Este proceso se denomina recocido. Este proceso elimina la tensión creada en el interior del metal durante la impresión. También mejora la resistencia del metal y ayuda a que dure más. Es un paso muy importante para asegurarse de que la pieza tiene buenas propiedades mecánicas.

Por último, puede ser necesario alisar la superficie de la pieza metálica. Como la pieza se construye por capas, puede resultar un poco rugosa. Es lo que se denomina rugosidad superficial. Para conseguir una superficie lisa y acabada, pueden utilizarse pasos como el mecanizado, el pulido o el volteo. Estos pasos de postprocesado aumentan el coste total y requieren más tiempo. Pero son necesarios para obtener una pieza final realmente buena. Esta es una de las limitaciones de la impresión sobre metal.

Aquí es donde la fabricación aditiva de metales es realmente genial. Con los métodos de fabricación más antiguos, un ingeniero tiene que seguir muchas reglas. Por ejemplo, sólo se pueden taladrar agujeros rectos. Tampoco es fácil hacer formas complicadas en el interior de una pieza. Pero con la impresión 3D en metal, las reglas cambian. Esta tecnología nos da mucha libertad a la hora de diseñar cosas (flexibilidad de diseño). Un ingeniero puede utilizar software CAD (diseño asistido por ordenador) para fabricar piezas con formas complejas. Antes estas formas eran imposibles de hacer.

Por ejemplo, puede diseñar piezas que tengan pequeños túneles en su interior (canales internos) para facilitar la refrigeración. También se pueden crear piezas ligeras utilizando una estructura especial en el interior llamada celosía. Una celosía es como un panal de abejas en el interior de la pieza. Hace que la pieza sea muy resistente, pero utiliza mucho menos metal. Así se ahorra peso y material. Este tipo de mejora (optimización) es perfecto para la industria aeroespacial. En ese sector, incluso un poco de peso importa mucho.

Esta capacidad de fabricar piezas con formas muy complicadas (complejidad) lo cambia todo. Nos permite hacer cosas como piezas médicas especiales que se ajustan perfectamente al cuerpo de una persona o boquillas de combustible muy buenas para motores a reacción. Es una herramienta poderosa para cualquier ingeniero.

He visto cómo esta tecnología puede cambiar por completo la forma de hacer las cosas. Lo bueno de esto es mucho más que hacer formas chulas. La fabricación aditiva de metales tiene ventajas reales. Estas ventajas pueden ayudar a fabricar mejores productos y ahorrar mucho dinero (ahorro). Es una tecnología muy fuerte y fiable (robusta).

He aquí algunas de las mayores ventajas:

Como cualquier tecnología, la impresión 3D sobre metal no es perfecta. Es importante conocer sus inconvenientes para saber cuándo es la opción adecuada. Siempre le digo a la gente que es una gran herramienta. Pero no es la respuesta adecuada para todos los trabajos. Esta tecnología presenta algunos retos.

Uno de los mayores problemas es el coste. Las impresoras de metal de empresas como 3D Systems o EOS son caras. El polvo metálico especial también cuesta mucho. Esto significa que los costes de fabricación de cada pieza pueden ser elevados. Esto es especialmente cierto si necesitas hacer un gran número de piezas (volumen de piezas). A menudo no es la mejor opción para fabricar miles de piezas metálicas sencillas.

El tamaño de las piezas que puede fabricar también está limitado. Sólo se pueden fabricar piezas que quepan dentro de la cámara de fabricación de la máquina. Por ejemplo, no se puede imprimir la puerta de un coche de una sola pieza. El proceso también puede llevar más tiempo que los métodos de fabricación tradicionales, como el moldeo, sobre todo cuando se fabrican muchas piezas a la vez. Por último, la necesidad de trabajos de acabado añade más tiempo y trabajo. También hay una pequeña posibilidad de que surjan problemas como la porosidad, es decir, pequeños agujeros en el metal. Esto puede ocurrir si no se controla bien el proceso de impresión. Estas son las principales limitaciones de la tecnología de fabricación aditiva de metales.

La impresión metálica en 3D es una potente tecnología que está cambiando nuestra forma de fabricar cosas. Ya no sirve sólo para hacer modelos de prueba. Ahora se utiliza para fabricar piezas metálicas resistentes y acabadas para trabajos duros en aplicaciones industriales.

Here are the most important things to remember: