Laissez Istar vous aider à démarrer votre projet avec notre expérience et notre savoir-faire !

Téléchargez vos fichiers de conception et vos exigences de production et nous vous répondrons dans les 30 minutes !

Pendant des années, j'ai utilisé les cartes vertes courantes et fiables connues sous le nom de cartes de circuits imprimés rigides. Elles ont été le fondement de nombreux appareils électroniques que j'ai aidé à créer. Mais à mesure que la technologie avançait, nécessitant des conceptions plus petites, plus légères et plus complexes, j'ai rencontré un problème. La rigidité des cartes de circuits traditionnelles devenait un réel problème. C'est alors que j'ai commencé à tout apprendre sur les PCB flexibles, et cela a totalement changé ma vision de ce que l'on peut faire dans la conception électronique.

Cet article est destiné à tous ceux qui veulent aller au-delà de l'électronique normale, comme je l'ai fait. Nous examinerons les détails de la carte de circuit imprimé flexible (FPC), une technologie qui permet aux circuits de se plier, de se tordre et de se replier. Vous découvrirez les matériaux qui les rendent spéciaux, les différents types que vous pouvez utiliser et les avantages incroyables qu'ils apportent. Je partagerai ce que j'ai appris pour vous montrer pourquoi la connaissance des PCB flexibles est désormais essentielle pour toute personne sérieuse en matière d'électronique moderne.

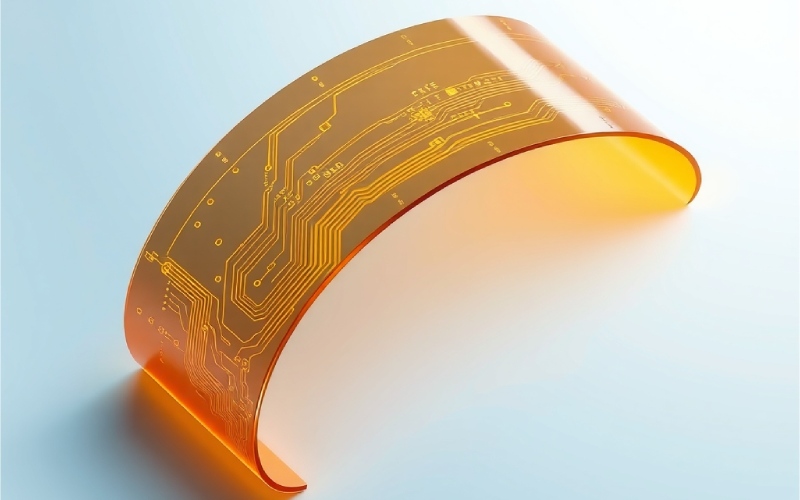

Je me souviens encore de la première fois que j'ai vu une carte de circuit imprimé flexible. Elle ressemblait moins à du matériel qu'à un ruban futuriste. Un PCB flexible est essentiellement une disposition de voies électriques sur un matériau de base mince et pliable. Imaginez une carte de circuit qui peut se plier et se tordre sans endommager les connexions. Contrairement aux cartes rigides, ces circuits sont conçus pour s'adapter à la forme du produit dans lequel ils se trouvent. Cette caractéristique principale est ce qui fait du circuit flexible un élément clé de l'électronique moderne et de petite taille.

Une carte de circuit imprimé flexible fait le même travail que n'importe quel PCB : elle connecte et maintient les pièces électroniques. Mais, c'est la façon dont elle est construite sur un substrat flexible, généralement un film polymère, qui la rend différente. Cela permet d'utiliser un circuit flexible là où une carte de circuit rigide ne le peut pas, comme pour connecter des pièces qui bougent ou pour s'insérer dans des zones de forme irrégulière. Cette technologie existe depuis un certain temps, mais elle s'est développée très rapidement en raison du besoin d'appareils électroniques plus petits et plus portables.

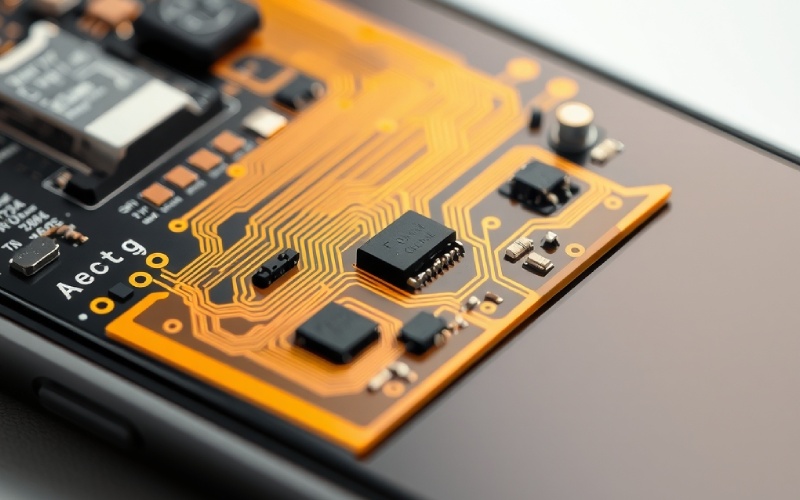

Lorsque j'ai commencé à m'intéresser à l'électronique flexible, la différence la plus évidente était, bien sûr, qu'elle pouvait se plier. Mais en apprenant davantage, j'ai constaté que les différences sont bien plus importantes que le simple fait d'être pliable. Un PCB rigide utilise une base solide et rigide, souvent en FR-4, qui est un type de matériau en fibre de verre. Cela le rend solide et stable. Un PCB flexible, en revanche, utilise un matériau de base pliable comme le polyimide, ce qui lui permet de se plier et de se fléchir. Cette différence fondamentale dans les matériaux détermine la façon dont ils sont utilisés ; les PCB rigides sont parfaits pour les gros produits comme les ordinateurs de bureau, tandis que les PCB flexibles sont essentiels pour les petits appareils comme les smartphones et les appareils portables.

La façon dont ils sont fabriqués présente également des différences essentielles. Par exemple, au lieu d'un masque de soudure, un circuit flexible utilise généralement un "couvercle", qui est un film protecteur pliable pour les circuits. Le coût est un autre facteur important. Au début, un circuit flexible coûte souvent plus cher à fabriquer qu'une carte de circuit rigide. Mais, comme il peut rendre les produits plus petits et supprimer le besoin de connecteurs et de fils, vous pouvez finir par économiser de l'argent sur les coûts d'assemblage et les matériaux. J'ai constaté que ces "économies cachées" font souvent du PCB flexible un choix financier plus judicieux pour les conceptions complexes.

Ce qui rend un PCB flexible spécial, ce sont les matériaux utilisés pour le construire. Les matériaux que vous choisissez affectent directement la capacité de la carte à se plier, sa durée de vie et sa façon de gérer la chaleur. D'après mon expérience, il est très important de comprendre ces matériaux pour concevoir un produit qui fonctionne bien et dure longtemps.

Voici une liste des principaux matériaux utilisés :

| Composant matériel | Description | Matériaux communs |

|---|---|---|

| Substrat (matériau de base) | C'est la base pliable de la carte de circuit. Il maintient les choses isolées et lui donne sa forme. | Polyimide (PI) : Le choix le plus populaire car il est très flexible, résiste bien à la chaleur et aux produits chimiques. Polyester (PET) : Un choix moins cher avec une résistance thermique moyenne, souvent utilisé dans l'électronique courante. |

| Chef d'orchestre | Ce matériau crée les voies électriques, ou pistes, sur la carte. | Le cuivre : Le conducteur le plus courant. Il peut être électrodéposé (ED) ou recuit laminé (RA). Le cuivre RA est plus pliable et convient mieux aux pièces qui bougent beaucoup. |

| Adhésif | Cette couche colle le conducteur en cuivre au substrat. Certaines nouvelles conceptions sont "sans adhésif" pour de meilleures performances. | Époxy et acrylique : Choix courants pour le collage des couches. Les types sans adhésif lient le cuivre directement au polyimide, ce qui le rend plus fin et plus flexible. |

| Couverture/Revêtement | Une couche protectrice placée sur les circuits, similaire au masque de soudure sur un PCB rigide. | Film de polyimide : Souvent utilisé avec de la colle pour isoler et protéger le circuit du monde extérieur. |

| Renfort | Certaines parties d'un PCB flexible ont besoin d'un support supplémentaire pour le montage des composants. Un renfort est ajouté à ces endroits. | FR-4 ou Polyimide : Des morceaux plus épais de ces matériaux sont ajoutés pour rendre certains endroits rigides, sans perdre la flexibilité générale. |

Le matériau de base que j'ai vu le plus souvent est polyimide (PI). Le fait qu'il puisse supporter des températures élevées le rend très résistant pour les travaux difficiles. Le conducteur est presque toujours en cuivre, qui est gravé pour former les motifs du circuit. Un revêtement protecteur mince, comme ENIG (Nickel autocatalytique or d'immersion), argent d'immersionou étain d'immersion, est ensuite appliqué pour empêcher la rouille et faciliter la soudure.

Tout comme les cartes rigides, les PCB flexibles se présentent sous différents types, et chacun est adapté à des usages différents. J'ai appris que le choix du bon type de circuit flexible est très important pour le bon fonctionnement du produit final et pour son coût. Ils sont généralement classés en fonction du nombre de couches conductrices qu'ils comportent.

Voici les types courants de circuits flexibles que j'utilise beaucoup :

Il existe également des types spéciaux comme HDI (Interconnexion à haute densité) PCB flexibles. Ceux-ci utilisent des matériaux très fins et micro-vias pour les produits qui ont besoin des meilleures performances et de la plus petite taille.

Lorsque j'ai commencé à utiliser des PCB flexibles pour certains de mes projets, les avantages ont été clairs tout de suite. Il ne s'agissait pas seulement de pouvoir se plier ; c'était un changement fondamental dans la liberté de conception et dans la façon dont les choses fonctionnaient bien. Les nombreux avantages d'une carte de circuit imprimé flexible peuvent être très importants pour la fabrication de nouveaux produits.

Voici quelques-uns des principaux avantages que j'ai constatés moi-même :

Le processus de fabrication d'une carte de circuit flexible est similaire à certains égards à celui d'un PCB rigide, mais avec des différences importantes car les matériaux sont pliables. La connaissance de ces étapes de base m'a aidé à concevoir des circuits flexibles plus faciles et moins chers à fabriquer.

Le processus comprend généralement les étapes principales suivantes :

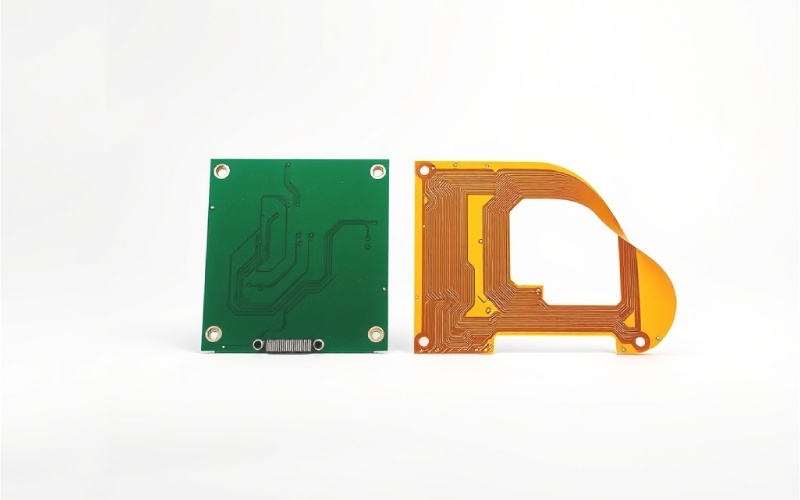

On me pose souvent des questions sur rigide-flexible PCB, et c'est logique. Ils représentent une avancée importante dans la technologie des cartes de circuits. Un PCB rigide-flexible est une carte hybride qui possède les meilleures caractéristiques des circuits rigides et flexibles. Il est composé de parties de cartes de circuits rigides qui sont reliées en douceur par des circuits flexibles intégrés. Cela crée un seul PCB qui peut être plié ou replié pour s'adapter à la forme du produit final.

Le plus grand avantage d'un PCB rigide-flexible est qu'il supprime le besoin de connecteurs standard, de câbles et de joints de soudure qui relient généralement les cartes rigides séparées. Cela permet non seulement d'économiser énormément d'espace, mais aussi de rendre le système beaucoup plus fiable en supprimant les points susceptibles de tomber en panne. J'ai constaté que les conceptions rigides-flexibles sont parfaites pour les produits complexes et à enjeux élevés où l'espace est limité et où la durabilité est essentielle.

Alors, quand est-ce une bonne idée de choisir une conception rigide-flexible ? Je les suggère pour les travaux complexes qui doivent être très fiables, où l'espace est limité et où la robustesse est essentielle. Les exemples incluent l'équipement militaire, les systèmes aérospatiaux et les appareils médicaux avancés comme les stimulateurs cardiaques. Même si leur fabrication est plus difficile et coûte plus cher qu'un PCB flexible ou rigide standard au début, la facilité d'assemblage, la légèreté, la petite taille et la meilleure fiabilité rendent souvent le coût supplémentaire intéressant.

L'utilisation des PCB flexibles a connu une croissance très rapide au cours des dix dernières années. Leur capacité spéciale à économiser de l'espace, à être plus légers et à supporter les secousses les a rendus essentiels dans presque tous les secteurs de l'industrie électronique. J'ai eu l'occasion de les voir utilisés dans une vaste gamme de produits.

Voici quelques-uns des domaines les plus courants où les circuits imprimés flexibles sont utilisés :

La conception d'une carte de circuit flexible est différente de celle d'une carte rigide. Je l'ai découvert à mes dépens lors d'un de mes premiers projets. Pour s'assurer qu'elle est fiable, en particulier pour les pièces qui se plient beaucoup, il y a certaines règles de conception que vous devez suivre. Si vous les ignorez, les chemins électriques peuvent se fissurer et tomber en panne prématurément.

Voici quelques règles très importantes que je suis toujours lorsque je fais des conceptions de cartes de circuits avec des pièces pliables :

Parler avec votre fabricant est également très important. Il peut vous donner des règles DFM (Design for Manufacturability) spécifiques en fonction de la façon dont il fabrique les choses et des matériaux qu'il utilise.

Vous ne pouvez pas nier la tendance : les PCB flexibles ne sont plus une technologie spéciale ; ils sont une solution courante. De là où je me situe dans l'industrie électronique, les raisons pour lesquelles ils sont devenus si populaires sont évidentes. C'est une combinaison de ce que le marché veut et des améliorations de la technologie. La pression constante pour des appareils électroniques plus petits, plus légers et plus puissants est la principale raison. Un PCB rigide normal avec ses grands connecteurs ne peut tout simplement pas s'intégrer dans les petits espaces et respecter les limites de poids des appareils portables, des nouveaux smartphones et des capteurs IoT d'aujourd'hui.

De plus, la fiabilité d'une carte de circuit flexible a été prouvée dans les endroits les plus difficiles, de l'intérieur du corps d'une personne à l'espace extra-atmosphérique. Alors que des industries comme l'automobile et les appareils médicaux utilisent des technologies plus avancées, le besoin de connexions solides et fiables qui peuvent supporter les secousses et les mouvements constants a beaucoup augmenté. La capacité de créer des conceptions de cartes de circuits complexes en 3D a également lancé une nouvelle vague d'idées nouvelles, permettant aux ingénieurs et aux concepteurs de PCB d'être plus créatifs.

Enfin, même si les matériaux peuvent coûter plus cher, le coût total de possession est souvent inférieur. L'utilisation de moins de pièces (comme les câbles et les connecteurs) et la simplification du processus d'assemblage entraînent une réduction des coûts d'assemblage et moins de chances de faire des erreurs. À mesure que les façons de les fabriquer s'améliorent et deviennent plus faciles d'accès, je crois que nous verrons l'utilisation des PCB flexibles et rigides-flexibles croître encore plus, façonnant l'avenir des produits électroniques avancés.