Laissez Istar vous aider à démarrer votre projet avec notre expérience et notre savoir-faire !

Téléchargez vos fichiers de conception et vos exigences de production et nous vous répondrons dans les 30 minutes !

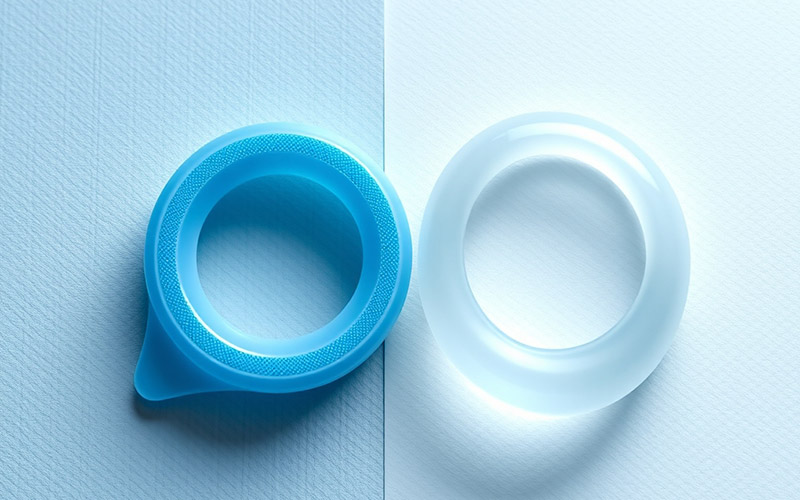

Les gens sont confus lorsqu'ils doivent choisir des matériaux. Deux matériaux qui se ressemblent peuvent être la raison pour laquelle un dispositif médical fonctionne ou échoue. Deux matériaux qui causent souvent cette confusion sont les élastomères thermoplastiques (TPE) et le silicone médical. Ils peuvent se ressembler et se sentir de la même manière, mais ce dont ils sont faits les rend bons pour différentes choses. Cet article vaut la peine d'être lu car je vais expliquer les principales différences entre le TPE et le silicone, en utilisant ce que j'ai appris en faisant le travail moi-même. Nous examinerons comment ils sont façonnés et à quel point ils sont sûrs pour le corps, ce qui vous aidera à déterminer ce dont votre produit a besoin afin que vous puissiez faire un bon choix. Faire le bon choix évite les problèmes et permet d'économiser de l'argent plus tard.

Lorsque j'ai commencé à travailler avec des polymères, le monde des matériaux souples et extensibles me semblait très déroutant. Mais un matériau qui s'est toujours démarqué par son utilité pour tant de choses est l'élastomère thermoplastique, ou TPE. Qu'est-ce que c'est ? Vous pouvez le considérer comme un matériau qui vous donne les bonnes parties de deux choses différentes : la sensation extensible et douce du caoutchouc et le façonnage facile du plastique. Ce mélange spécial fait du TPE un matériau populaire et largement utilisé dans de nombreux domaines, et il est beaucoup utilisé pour les articles médicaux. Ce matériau utile est durable et se présente sous de nombreuses formes parmi lesquelles les ingénieurs peuvent choisir lors de la conception de pièces.

La magie du TPE réside dans la façon dont il est construit à un niveau minuscule. C'est un type de polymère qui peut être fondu et transformé en de nouvelles formes encore et encore sans être ruiné, ce que fait un thermoplastique. C'est d'une grande aide lors de la fabrication de choses, car cela simplifie le processus de moulage et peut rendre la production de choses beaucoup moins chère. D'autres types de caoutchouc subissent un changement permanent lorsqu'ils sont chauffés (un processus appelé cure), mais le TPE devient simplement mou et peut être façonné à nouveau. Cette facilité de traitement fait du TPE un excellent choix pour de nombreux composants différents, en particulier lors de la fabrication de grandes quantités à la fois. Le TPE est un matériau robuste pour de nombreuses choses.

Le fait que vous puissiez le traiter à nouveau signifie également que le TPE est idéal pour les travaux où vous devez effectuer du surmoulage, c'est-à-dire lorsqu'il est collé à une pièce de plastique dur, comme la poignée d'un outil de médecin. Il peut même être fait pour coller avec des plastiques comme le polyamide. Ce pouvoir d'être fondu et moulé à nouveau est la raison pour laquelle il est si apprécié. Nous voyons ce matériau utilisé pour de nombreuses choses, des simples poignées aux parties plus dures d'un dispositif médical. C'est vraiment un élastomère qui travaille dur. Un matériau similaire dont vous pouvez entendre parler est le polyuréthane thermoplastique (TPU). Le TPU est un certain type de TPE qui est très résistant ; parfois, les gens disent polyuréthane thermoplastique lorsqu'ils parlent de tous les TPE.

Maintenant, parlons du silicone. Je me souviens d'un client qui n'arrêtait pas d'appeler une pièce en TPE « silicone », ce qui rendait les choses très confuses. C'est une erreur courante ; un TPE souple peut ressembler beaucoup au caoutchouc de silicone. Mais ils sont très différents d'une manière fondamentale. Le silicone médical est un thermodurcissable, pas un thermoplastique. Cela signifie qu'une fois qu'il est façonné et durci, il reste ainsi pour toujours. Vous ne pouvez pas le faire fondre et l'utiliser à nouveau. Ce processus de durcissement crée des connexions solides à l'intérieur du matériau qui ne changent pas, ce qui confère au silicone de qualité médicale de très bonnes caractéristiques.

Il existe différents types de silicone, comme le caoutchouc à haute consistance (HCR), également appelé HTV (vulcanisation à haute température), et le caoutchouc de silicone liquide (LSR). Pour les travaux médicaux qui doivent être exacts, le LSR est souvent le choix préféré. La principale différence par rapport au TPE est qu'il est très stable. Le silicone médical reste flexible, résistant et sûr sur une large plage de températures chaudes et froides. Un TPE peut devenir mou ou se casser lorsqu'il devient très chaud ou froid, mais un silicone médical de haute qualité restera résistant. Cela en fait un matériau très important pour les applications médicales car vous pouvez compter sur lui.

Cette stabilité est la raison pour laquelle les entreprises de soins de santé l'utilisent depuis de nombreuses années. Lorsque vous avez besoin d'un matériau très sûr pour le corps et capable d'être nettoyé plusieurs fois avec des méthodes puissantes, le silicone médical est généralement la bonne réponse. Le nom « silicone de qualité médicale » signifie quelque chose ; cela signifie que le matériau a passé des tests difficiles pour s'assurer qu'il est sûr au toucher et qu'il peut être utilisé dans un dispositif médical. C'est une différence très importante que les fabricants de dispositifs médicaux doivent connaître. Le TPE est un excellent matériau, mais le caoutchouc de silicone est un choix de premier ordre pour une raison.

J'ai passé beaucoup de temps dans des endroits où les choses sont moulées, et la façon dont le LSR est moulé est vraiment intéressante. Le moulage LSR est un type spécial de moulage par injection. Contrairement aux morceaux de plastique qui sont fondus dans un tube, le LSR commence sous forme de deux liquides séparés. Ces deux parties sont poussées à travers un mélangeur, qui les mélange, puis dans des tubes froids. Un élément clé ici est un assistant à base de platine qui démarre la cure. Le matériau s'écoule facilement dans un espace de moule chaud.

Une fois à l'intérieur du moule chaud, quelque chose de cool se produit. La chaleur accélère le durcissement et le caoutchouc de silicone liquide se solidifie pour prendre sa forme finale en quelques secondes seulement. Parce que le LSR est un matériau liquide, il peut remplir des parties d'un moule qui sont très délicates et ont de petits détails. Cela le rend idéal pour la fabrication de pièces fragiles qui sont longues et fines ou qui ont des formes fantaisistes. Ce processus est parfait pour la fabrication de composants en silicone de haute qualité qui sont très exacts. Le processus de moulage par injection de silicone est très bon pour le bon type de pièce.

L'une des parties difficiles du moulage LSR est la gestion des bavures. Étant donné que le matériau s'écoule si facilement, il peut s'infiltrer dans de très petites fissures, comme là où le moule se ferme. Cela crée de fines pièces de matériau supplémentaire que vous ne voulez pas, appelées bavures. Cela nécessite des outils très précis et un contrôle attentif du processus. Nous devons également faire attention aux pièces LSR moulées par injection qui sont très fines ; nous devons planifier le processus pour les empêcher de se plier ou de perdre leur forme pendant qu'elles refroidissent. Lorsqu'un processus de moulage LSR est bien fait, vous obtenez une pièce parfaitement formée et solide qui ne nécessite pas beaucoup de nettoyage.

Alors, quand est-ce une bonne idée de choisir le TPE ? J'ai aidé de nombreux clients à choisir le TPE lorsque ce dont ils ont besoin correspond à ce que le TPE fait bien. La principale raison est souvent qu'il coûte moins cher et qu'il est plus facile à fabriquer, en particulier pour les produits que vous fabriquez en grande quantité. Étant donné que le TPE peut être fabriqué avec des machines de moulage de plastique ordinaires, le coût des outils et de la fabrication des pièces est généralement inférieur à celui du moulage LSR. Cette facilité de traitement en fait un excellent choix.

Le TPE est idéal pour les utilisations où une sensation de « toucher doux » est importante pour faciliter la prise en main ou le confort du patient, mais où vous n'avez pas vraiment besoin de la capacité de supporter des températures très élevées ou la sécurité corporelle du silicone médical. Pensez aux poignées des outils que vous tenez, aux boutons souples ou aux protections souples sur l'équipement médical. Un TPE de qualité médicale est assez sûr contre les produits chimiques et peut être nettoyé de certaines manières, ce qui le rend bon pour de nombreuses parties d'un dispositif médical qui ne sont pas les plus importantes. Lorsque nous devons coller un matériau souple à un plastique dur, le TPE est souvent le meilleur choix.

Voici une liste rapide des cas où le TPE pourrait être le bon matériau pour votre application médicale :

Si vous avez répondu « oui » à la plupart de ces questions, alors un TPE de haute qualité est probablement un bon choix. Vous devez vraiment comprendre les exigences du produit pour prendre la meilleure décision.

D'un autre côté, il y a de nombreux cas où vous devez utiliser du LSR. Lorsque je travaille avec une équipe fabriquant un dispositif médical qui touchera le corps d'une personne pendant une longue période ou qui sera utilisé à l'intérieur du corps, je suggère presque toujours d'utiliser du silicone médical, et généralement du LSR médical. La raison en est une chose très importante : la biocompatibilité. Le LSR commercial, en particulier le LSR de qualité médicale, est très propre et ne réagit pas avec les choses. Il ne fuit pas de produits chimiques, n'aide pas les germes à se développer et ne provoque pas de mauvaises réactions dans le corps. Vous devez avoir cela pour des choses comme les tubes respiratoires, les cathéters et les pièces placées à l'intérieur du corps.

En plus de sa sécurité, la robustesse du LSR en fait le choix préféré pour les travaux difficiles. Ce matériau robuste peut supporter des températures élevées sans se décomposer, ce qui est nécessaire pour les méthodes de nettoyage comme l'utilisation de vapeur chaude (autoclavage). Il ne s'écrase pas non plus à plat. Cela signifie que si vous le pressez pendant une longue période (comme dans un joint ou une valve), il reprendra sa forme initiale après que vous vous soyez arrêté. Un TPE pourrait rester coincé dans la nouvelle forme au même endroit. C'est pourquoi le LSR est le meilleur matériau pour les joints et les garnitures qui doivent très bien fonctionner, et pour les pièces fragiles à l'intérieur d'un dispositif médical.

La FDA a des règles strictes pour les matériaux utilisés dans le secteur médical, et le LSR a une longue histoire de réussite à ces règles strictes. Lorsque la pièce ne peut pas tomber en panne et que vous devez être sûr qu'elle fonctionnera, les entreprises de soins de santé choisissent le LSR médical. Le fait qu'il soit propre, stable et résistant le rend idéal pour les applications qui nécessitent la meilleure sécurité et la meilleure résistance. C'est un excellent élastomère pour de nombreux besoins importants.

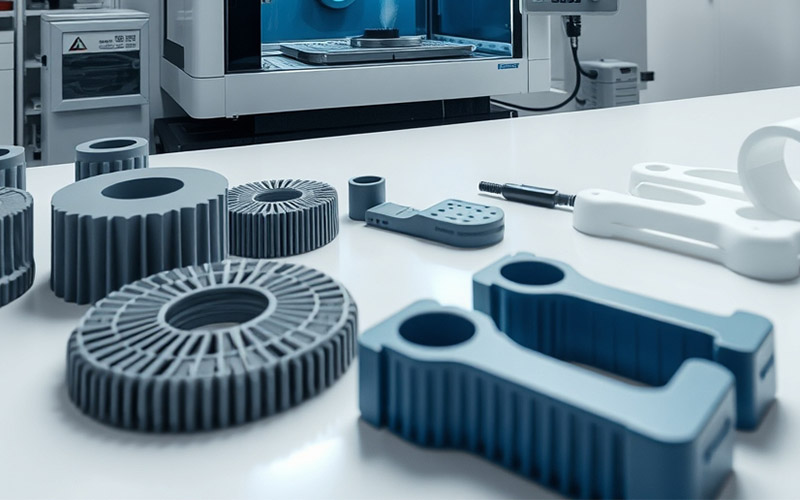

Oui, bien sûr. Le TPE et le silicone sont tous deux beaucoup utilisés dans le moulage pour fabriquer de nombreux types de pièces différents. Mais, il est très important de savoir que le type du moulage est différent. Vous ne pouvez pas simplement les échanger. J'ai vu des équipes commettre des erreurs coûteuses en pensant qu'elles pouvaient utiliser les mêmes outils ou méthodes pour les deux. Le TPE et le silicone ont chacun des besoins spéciaux qui découlent de leur composition chimique : l'un est un thermoplastique et l'autre un thermodurcissable.

La confusion entre « TPE et silicone » se produit souvent parce que les pièces finies peuvent se ressembler. Les deux peuvent fabriquer des pièces souples et extensibles. Les deux peuvent être utilisés pour fabriquer un joint. Les deux sont des matériaux importants à choisir lors de la fabrication de choses pour le domaine médical. Mais la façon dont vous passez du matériau de départ à la pièce finale est totalement différente. Une pièce en TPE provient d'un processus de moulage thermoplastique, et une pièce en silicone provient d'un processus de moulage thermodurcissable comme le moulage de caoutchouc de silicone liquide.

Pour le dire simplement, vous ne pouvez pas simplement mettre du LSR dans une machine faite pour les granulés de TPE et espérer que cela fonctionne. La façon dont vous le chauffez et le refroidissez, la pression, la forme des outils, tout est différent. Donc, bien que vous puissiez mouler les deux, vous ne pouvez pas les échanger dans le même processus. Vous devez d'abord choisir le bon matériau, et ce choix vous indique la façon dont vous devez le fabriquer. Connaître ces différences de fabrication est tout aussi important que de savoir à quoi ressemblent les matériaux.

Examinons de plus près le processus de moulage d'un matériau thermoplastique comme le TPE. J'aime le considérer comme un cycle de fusion, de façonnage et de refroidissement. Nous commençons avec de petits morceaux durs de TPE, qui sont placés dans le tube d'une machine de moulage par injection. Une grande vis à l'intérieur du tube chauffe et fait fondre les morceaux en un liquide épais. Ce liquide chaud est ensuite poussé avec une force élevée dans un moule froid.

Une fois que le matériau remplit le moule, il commence à refroidir et à durcir, prenant la forme du moule. La partie refroidissement est très importante ; c'est ce qui vous permet de fabriquer des pièces plus rapidement, ce qui est d'une grande aide lors de la fabrication de nombreuses choses. Après un court temps de refroidissement, le moule s'ouvre et la pièce dure et finie est éjectée. La grande chose à propos d'un élastomère thermoplastique est que tous les morceaux restants ou les mauvaises pièces peuvent être coupés et réutilisés, ce qui réduit les déchets et les coûts. C'est un avantage principal du moulage thermoplastique.

En revanche, le moulage d'un thermodurcissable comme le silicone est le processus inverse. Avec le silicone, vous poussez un matériau froid dans un moule chaud pour le faire durcir. Avec un thermoplastique comme le TPE, vous poussez un matériau chaud dans un moule froid pour le solidifier. Cette différence fondamentale change tout, de la façon dont la machine est configurée à la durée nécessaire pour fabriquer une pièce. Le processus de moulage pour le TPE est généralement plus rapide et utilise moins d'énergie, ce qui contribue à rendre la production moins chère.

Lorsque nous parlons de tout matériau à usage médical, la première chose que je demande toujours est sa biocompatibilité. C'est une façon de dire à quel point un matériau s'entend bien avec le corps humain. Est-ce que cela provoquera une mauvaise réaction chez quelqu'un ? Sera-t-il mauvais pour lui ? Pour tout dispositif médical, en particulier ceux utilisés à l'intérieur du corps, une grande biocompatibilité est très importante. C'est un endroit où il existe une différence claire entre le TPE normal et le silicone de qualité médicale.

Le silicone de qualité médicale, en particulier le LSR, est le meilleur choix pour la biocompatibilité. Il a passé de nombreux tests de biocompatibilité pour répondre à des règles comme USP Class VI et ISO 10993. Sa composition est très stable, ce qui signifie qu'il ne se désagrégera pas et ne fuira pas de substances lorsqu'il entrera en contact avec des fluides corporels. C'est pourquoi il est fiable pour les pièces qui restent dans le corps pendant une longue période, les cathéters, les dispositifs prothétiques et d'autres utilisations qui nécessitent de toucher les gens pendant une longue période. L'assistant à base de platine utilisé dans le LSR médical crée un polymère final très propre.

Il existe des types spéciaux de TPE, comme le TPE de qualité médicale, qui ont une bonne biocompatibilité pour certaines utilisations, mais ils ne sont généralement pas aussi non réactifs que le silicone médical. Les matériaux TPE sont faits de plus de choses et peuvent contenir des adoucissants qui pourraient fuir après un certain temps, surtout après avoir été nettoyés plusieurs fois. Pour les utilisations où il touche la peau ou est utilisé pendant une courte période, un TPE de haute qualité est souvent très sûr et bien. Mais pour les utilisations très importantes, la longue histoire du silicone médical qui fonctionne bien en fait le choix le plus sûr et le meilleur. Vous devez comprendre les exigences du produit pour savoir quel niveau de biocompatibilité est nécessaire.

J'en ai parlé, mais cela a besoin de sa propre section car les gens se trompent souvent. Oui, la façon dont vous fabriquez des pièces à partir de silicone et de matériaux thermoplastiques est complètement différente. Tout cela est dû à cette différence fondamentale : thermoplastique vs thermodurcissable. Pour vraiment comprendre pourquoi vous ne pouvez pas les échanger, vous devez savoir comment ils agissent lorsque vous les chauffez. Un thermoplastique, comme le TPE ou son parent le TPU, devient mou comme un liquide lorsqu'il est chauffé et durcit lorsqu'il est refroidi. Vous pouvez le faire encore et encore.

Le silicone est un thermodurcissable, il agit donc de l'autre manière. Il commence sous forme de liquide ou de solide mou et durcit pour de bon lorsqu'il durcit avec la chaleur. Vous ne pouvez pas le changer en arrière. Cette différence décide de la façon dont vous devez configurer toutes vos machines.

Voici un tableau pour rendre la différence claire :

| Fonctionnalité | Processus thermoplastique (TPE) | Processus silicone (LSR) |

|---|---|---|

| Matériau de départ | Granulés solides | Liquide en deux parties |

| Processus | Fondu, poussé chaud dans un moule froid | Mélangé, poussé froid dans un moule chaud |

| Durée du cycle | Généralement plus rapide | Généralement plus lent |

| Outillage | Outils de moulage par injection réguliers | Outils spéciaux, très exacts |

| Chutes/Déchets | Peut être recyclé | Ne peut pas être recyclé (thermodurcissable) |

| Consommation d'énergie | Plus faible, car c'est plus rapide | Plus élevée, car le moule est chauffé |

Comme vous pouvez le voir, du matériau aux machines et à l'énergie nécessaire, les façons de les fabriquer sont fondamentalement différentes. Connaître la différence entre la façon dont les pièces en silicone et en thermoplastique sont fabriquées est la première étape pour ne pas commettre d'erreurs coûteuses dans votre conception et votre construction. Vous devez comprendre les exigences du produit pour choisir la bonne façon.

C'est la question la plus importante. Dans tout mon travail, les projets qui ont bien fonctionné étaient ceux où l'équipe a pris soin de vraiment comprendre ce dont le produit avait besoin avant de commencer à le concevoir. Choisir entre le TPE et le silicone médical n'est pas juste une conversation aléatoire ; c'est un choix que vous devez faire en fonction de ce que votre dispositif médical doit faire. Si vous vous précipitez dans cette étape, vous aurez des problèmes plus tard.

Tout d'abord, déterminez où la pièce sera utilisée. Deviendra-t-elle très chaude ? Devra-t-elle être nettoyée d'une manière spéciale ? Si oui, de quelle manière (vapeur chaude, gamma, EtO) ? Le silicone médical est compatible avec toutes les méthodes de nettoyage courantes, mais les TPE ne le sont pas. Deuxièmement, pensez au travail physique qu'elle doit faire. La pièce doit-elle s'étirer et reprendre sa forme originale, comme une valve ou un joint ? Ou doit-elle simplement être une poignée douce et facile à tenir ? Le LSR sera idéal pour les travaux qui nécessitent beaucoup de résistance physique.

Enfin, et surtout, comment touchera-t-elle un patient ? Est-ce une poignée que l'on touche pendant quelques minutes ? Ou est-ce un cathéter qui sera à l'intérieur d'un patient pendant des jours ? Pour plus que simplement toucher la peau, la biocompatibilité bien meilleure du silicone de qualité médicale est presque toujours ce que vous devez choisir. Vous devez être honnête et prudent ici. Asseyez-vous avec votre équipe et faites une liste. Soyez précis. Ce n'est que lorsque vous avez une idée très claire du travail de votre produit que vous pouvez choisir le bon matériau sans vous inquiéter. Si vous ne comprenez pas les exigences du produit, vous ne faites que deviner.

Pour terminer, passons en revue les choses les plus importantes à retenir de notre discussion sur le TPE et le silicone médical.