Biarkan Istar membantu Anda memulai proyek Anda dengan pengalaman dan pengetahuan kami!

Unggah file desain dan persyaratan produksi Anda dan kami akan menghubungi Anda dalam waktu 30 menit!

Pernahkah Anda melihat bagian logam dengan potongan kecil dan tepat dan memikirkan bagaimana mereka membuatnya? Itu mungkin dipotong dengan proses manufaktur khusus yang disebut Wire Electrical Discharge Machining. Dalam artikel ini, saya akan menjelaskan teknologi yang luar biasa ini. Kita akan melihat bagaimana mesin wire EDM menggunakan pelepasan listrik untuk membuat bagian yang sangat, sangat tepat. Anda akan mempelajari mengapa cara pemotongan ini seringkali yang terbaik untuk pekerjaan yang sulit. Anda juga akan melihat bagaimana hal itu telah mengubah manufaktur EDM modern. Jika Anda harus membuat bagian yang tepat dari logam yang kuat, Anda harus membaca ini.

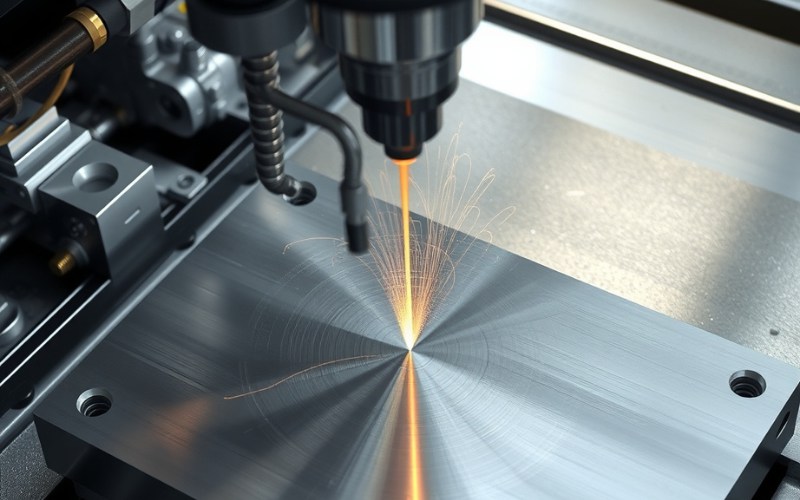

Ketika saya pertama kali belajar tentang electrical discharge machining, kedengarannya sulit untuk dipahami. Tetapi ide utamanya mudah. Bayangkan memotong balok keju keras dengan kawat yang sangat tipis. Sekarang, bayangkan kawat itu memiliki listrik di dalamnya. Kawat ini dapat memotong baja keras, tetapi tidak pernah menyentuh baja. Itulah ide sederhana tentang cara kerja mesin wire EDM. Ini adalah proses pemesinan di mana alat tidak menyentuh bagian tersebut. Ia menggunakan pelepasan listrik (percikan api) untuk memotong atau memberi bentuk pada benda kerja logam.

Mesinnya terlihat sedikit seperti gergaji pita. Tetapi tidak memiliki mata gergaji. Sebaliknya, ia menggunakan elektroda kawat yang sangat tipis. Kawat ini sering terbuat dari kuningan dan setipis rambut manusia. Mesin wire EDM menggunakan kawat ini untuk memotong atau membentuk bahan apa pun yang dapat dilalui listrik. Karena kawat tidak menyentuh benda kerja secara fisik, kawat tidak mendorong bagian tersebut. Ini berarti kita dapat membuat bentuk yang sangat halus dan kompleks. Kita tidak perlu khawatir bagian itu akan bengkok atau patah. Ini adalah nilai tambah besar dibandingkan dengan cara memotong logam yang lebih lama. Mesin wire EDM adalah alat yang tepat untuk pekerjaan yang membutuhkan ketelitian tinggi.

Bagian menakjubkan dari proses EDM terjadi pada tingkat yang sangat kecil. Prosesnya dimulai dengan menempatkan benda kerja dalam tangki cairan dielektrik. Benda kerja harus terbuat dari bahan konduktif. Cairan tersebut biasanya air khusus yang disebut air deionisasi. Cairan ini menghentikan aliran listrik. Tetapi ketika daya menjadi cukup tinggi, ia membiarkan listrik lewat. Elektroda kawat tipis ditempatkan sangat dekat dengan benda kerja. Mereka tidak bersentuhan. Ruang kecil antara kawat dan benda kerja disebut "celah percikan api".

Ketika mesin mendapatkan daya dari catu daya, baik kawat maupun benda kerja menjadi bermuatan listrik. Ketika mereka cukup dekat, cairan dielektrik tidak dapat lagi memblokir listrik. Kemudian, percikan api yang kuat dan terkelola melesat melintasi ruang kecil. Pelepasan ini sangat, sangat panas. Untuk sesaat, itu lebih panas dari matahari. Panas yang besar ini melelehkan sepotong kecil benda kerja logam dan mengubahnya menjadi gas. Cairan dielektrik yang mengalir kemudian membersihkan potongan kecil ini. Siklus pembuatan pelepasan listrik ini terjadi ribuan kali setiap detik. Ini perlahan-lahan mengikis material untuk membuat bentuk yang diinginkan. Proses wire EDM adalah cara yang sangat tepat untuk menghilangkan material.

Untuk melihat bagaimana semuanya menyatu, mari kita lihat komponen-komponen mesin wire EDM. Saya telah melihat banyak mesin ini. Mereka semua memiliki bagian utama yang sama yang bekerja satu sama lain untuk melakukan proses pemotongan. Setiap bagian memiliki pekerjaan yang sangat penting.

Mesin wire EDM adalah mesin dengan banyak bagian. Berikut adalah bagian utamanya:

| Komponen | Apa yang dilakukannya |

|---|---|

| Pengontrol CNC | Ini seperti otak komputer untuk mesin wire EDM. CNC (Computer Numerical Control) membaca file komputer dari desain. Kemudian ia memberi tahu kawat ke mana harus pergi. |

| Catu Daya | Ini memberikan daya yang dibutuhkan untuk membuat percikan api. Ia mengontrol kapan setiap pelepasan terjadi dan seberapa kuatnya. |

| Elektroda Kawat | Ini adalah alat pemotong. Ini adalah kawat kuningan tipis yang selalu bergerak dari gulungan besar, yang disebut spool. Ia melewati benda kerja. |

| Meja Kerja | Ini menahan benda kerja dengan sangat tenang selama proses pemesinan. |

| Dielectric System | Sistem ini menampung cairan dielektrik (air deionisasi). Ia juga memindahkannya dan menjaganya tetap bersih. Cairan ini diperlukan untuk proses electrical discharge machining. |

Bagian-bagian ini bekerja bersama-sama membantu mesin wire EDM mengikuti jalur yang sangat tepat. Mereka mengikis benda kerja untuk mendapatkan bentuk yang diinginkan. Kontrol CNC memungkinkan untuk membuat bentuk yang sangat kompleks. Anda tidak dapat membuat bentuk ini dengan metode pemesinan lainnya. Gulungan kawat digunakan untuk memastikan selalu ada elektroda baru dan bersih untuk pemotongan yang baik.

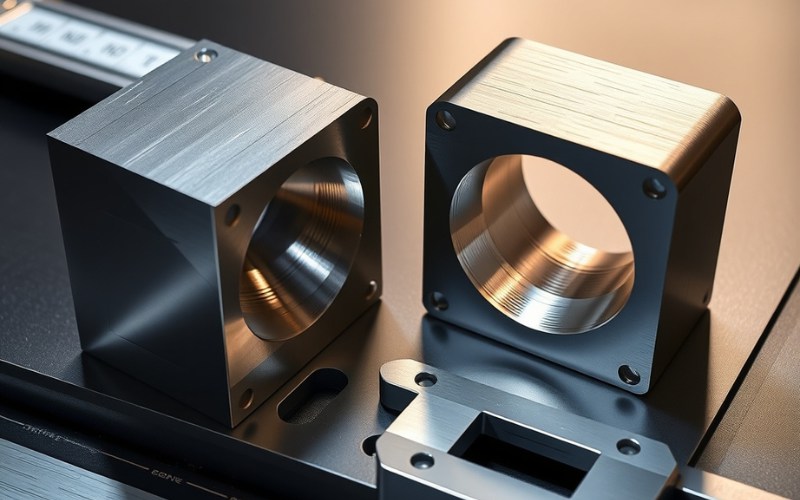

Orang sering bertanya kepada saya, "Mengapa menggunakan wire EDM? Anda bisa menggunakan laser atau mesin penggilingan gaya lama." Alasannya berkaitan dengan ketelitian, seberapa keras materialnya, dan seberapa detail bagiannya. Pemesinan konvensional menggunakan alat pemotong yang keras. Alat ini memotong sedikit material. Ini memberi tekanan pada bagian tersebut. Ini dapat membengkokkan atau mengubah bentuk bagian tipis. Wire cut EDM tidak menyentuh bagian tersebut. Ini berarti tidak ada tekanan atau kerusakan pada benda kerja.

Bagaimana dengan pemotongan laser? Laser cepat, tetapi dapat meninggalkan area yang diubah oleh panas. Ini mengubah cara kerja logam di dekat potongan. Mesin wire EDM membuat hasil akhir permukaan yang jauh lebih halus. Tidak ada area yang diubah oleh panas. Pemotongan wire EDM juga mampu memotong material yang sangat tebal. Dinding potongannya sangat lurus. Laser kesulitan melakukan ini. EDM menawarkan banyak hal baik, terutama ketika Anda bekerja dengan material keras atau bagian yang membutuhkan toleransi yang ketat. Ini adalah proses pemesinan yang khusus dan kuat.

Ada satu aturan penting untuk wire EDM. Material harus membiarkan listrik melewatinya. Jika suatu material dapat menghantarkan listrik, mesin wire EDM kemungkinan dapat memotongnya. Ini karena proses EDM bergantung pada pelepasan listrik antara elektroda dan benda kerja. Ini membuat mesin wire EDM dapat digunakan dalam banyak cara yang berbeda.

Mampu memotong bahan konduktif apa pun adalah nilai tambah yang besar. Ia bekerja sangat baik pada logam umum seperti baja, aluminium, dan tembaga. Tetapi sangat bagus untuk memotong material keras. Material ini sangat sulit dipotong dengan alat lain. Kelompok ini mencakup material seperti titanium, tungsten karbida, dan logam kuat khusus yang digunakan untuk pesawat terbang dan pesawat ruang angkasa di bidang kedirgantaraan. Karena EDM dapat menangani material yang sulit ini dengan sangat mudah, ia telah menjadi sangat penting bagi banyak industri yang menggunakan teknologi baru. Seberapa keras material tersebut tidak mengubah kecepatan pemotongan sebanyak pada pemesinan tradisional.

Ya, tentu saja. Dari apa yang telah saya lihat, ini adalah alasan utama mengapa orang memilih layanan wire EDM. Toleransi berarti seberapa dekat bagian akhir dengan ukuran yang direncanakan. Wire EDM terkenal karena kemampuannya membuat bagian dengan toleransi yang sangat ketat. Ini seringkali dalam beberapa persepuluh ribu inci. Sangat sulit, atau bahkan tidak mungkin, untuk mendapatkan tingkat ketelitian ini dengan banyak cara pembuatan lainnya.

Ada dua alasan utama EDM dapat mencapai akurasi semacam ini. Pertama, seperti yang saya katakan sebelumnya, alat tidak mendorong bagian tersebut. Kawat tidak pernah menyentuh benda kerja. Jadi tidak ada dorongan atau pembengkokan. Tidak ada juga guncangan yang dapat membuat kesalahan. Kedua, komputer CNC mengontrol seluruh proses wire EDM. Komputer memindahkan elektroda kawat di sepanjang garis yang sangat tepat. Ini membuat potongan yang sempurna setiap saat. Ini membuatnya sempurna untuk membuat bagian di mana ketelitian sangat penting, seperti pada alat medis atau bagian kedirgantaraan.

Anda dapat menemukan bagian yang dimesin oleh wire EDM di banyak bidang yang berbeda. Ini paling banyak digunakan di tempat-tempat yang membutuhkan desain yang sangat tepat dan detail. Ada banyak, banyak aplikasi wire EDM. Ketika saya pergi ke pabrik yang berbeda, saya melihatnya digunakan di seluruh tempat. Ini adalah teknologi yang penting. Ini membantu kita membuat banyak hal yang kita gunakan saat ini.

Berikut adalah beberapa penggunaan wire EDM:

Pengontrol CNC adalah bagian terpenting dari setiap mesin wire EDM modern. CNC adalah singkatan dari Computer Numerical Control. Ini adalah apa yang membuat seluruh proses pemesinan berjalan dengan sendirinya. Tanpa CNC, kita tidak akan pernah bisa membuat bentuk yang detail atau setepat seperti kita dengan wire EDM. Ini adalah bagian yang sangat penting dari sistem wire-cut EDM.

Sistem CNC bekerja dengan melihat file desain komputer, juga disebut file CAD. File ini menunjukkan garis yang tepat yang harus diikuti oleh elektroda kawat. CNC kemudian mengubah arahan ini menjadi gerakan yang sangat tepat dari meja kerja dan pemandu kawat. Kawat dapat bergerak ke banyak arah. Ini memungkinkannya untuk memotong pola, sudut, dan kurva yang mewah. Orang yang menjalankan mesin hanya perlu menempatkan benda kerja di tempatnya dan memulai program. Kemudian, mesin CNC mengambil alih dan dapat mengontrol proses. Karena ia bekerja dengan sendirinya, ia memastikan setiap bagian sama persis. Ini sangat penting untuk manufaktur EDM dan layanan manufaktur lainnya termasuk Pemesinan CNC.

Ya, wire EDM hanyalah salah satu jenis electrical discharge machining. Ide utama yang sama tentang menggunakan percikan api untuk mengikis logam juga digunakan dalam jenis EDM lainnya. Dua jenis utama lainnya yang saya lihat adalah sinker EDM dan hole EDM. Masing-masing dibuat untuk melakukan jenis pekerjaan tertentu.

Sinker EDM kadang-kadang disebut ram EDM. Ia tidak menggunakan kawat. Sebaliknya, ia menggunakan elektroda yang memiliki bentuk khusus. Elektroda alat ini sering terbuat dari grafit atau tembaga. Elektroda ini diturunkan ke dalam benda kerja. Kemudian, percikan api melompat dari seluruh permukaan elektroda. Erosi ini membuat ruang kosong di benda kerja. Ruang tersebut adalah bentuk yang berlawanan persis dari elektroda. Ini bagus untuk membuat cetakan yang digunakan untuk membentuk bagian plastik. Hole EDM, juga disebut "spark driller," adalah proses khusus yang menggunakan tabung berputar sebagai elektroda. Ini membantunya mengebor lubang kecil dan dalam dengan sangat cepat pada material keras. Orang sering menggunakan lubang-lubang ini untuk memulai. Mesin wire EDM kemudian dapat memasukkan kawat tipisnya melalui lubang tersebut. EDM juga disebut wire burning atau wire erosion.

Setelah membaca semua ini, Anda mungkin berpikir, "Ini terdengar bagus, tetapi saya tidak punya cukup uang untuk mesin wire EDM!" Kabar baiknya adalah Anda tidak perlu membelinya. Ada banyak bisnis hebat yang menyediakan layanan wire EDM. Ini memungkinkan Anda menggunakan teknologi hebat ini tanpa menghabiskan banyak uang untuk sebuah mesin. Inilah cara banyak orang menyelesaikan pekerjaan EDM.

Untuk memulai, Anda akan membutuhkan desain komputer dari bagian Anda. Ini biasanya file CAD. Anda dapat mengirim file ini ke beberapa perusahaan yang menawarkan layanan EDM. Mereka akan memberi tahu Anda berapa biayanya. Cobalah untuk menemukan perusahaan yang telah bekerja dengan bisnis seperti milik Anda sebelumnya, seperti di bidang kedirgantaraan, medis, atau otomotif. Mereka dapat melihat desain Anda. Kemudian mereka dapat memberi tahu Anda apakah pekerjaan wire EDM adalah proses pemesinan terbaik untuk apa yang Anda butuhkan. Penyedia layanan manufaktur yang baik akan bekerja dengan Anda. Mereka akan memastikan bagian Anda dibuat persis seperti yang Anda inginkan. Wire EDM juga dapat digunakan dengan metode lain, termasuk pemesinan CNC, untuk membuat bagian yang lengkap.