Lasciate che Istar vi aiuti a iniziare il vostro progetto con la nostra esperienza e il nostro know-how!

Caricate i file del vostro progetto e i requisiti di produzione e vi risponderemo entro 30 minuti!

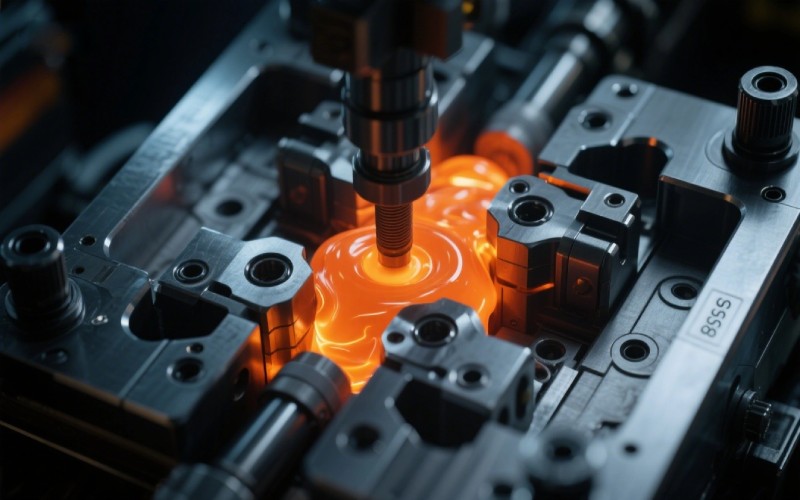

In questo articolo, esploreremo alcuni dei difetti più comuni dello stampaggio a iniezione. Spiegherò cosa sono, cosa li causa e, soprattutto, come risolverli e prevenirli. Questa guida è per chiunque desideri migliorare la qualità delle proprie parti stampate e risparmiare tempo e denaro evitando i comuni problemi di stampaggio.

I segni di risucchio sono uno dei difetti più comuni nello stampaggio a iniezione. Sembrano piccoli crateri o depressioni sulla superficie di una parte stampata. Dalla mia esperienza, i segni di risucchio sono un segno che la plastica all'interno della parte non si sta raffreddando in modo uniforme. Questo accade spesso quando le sezioni interne di una parte stampata si restringono, tirando il materiale dalla superficie esterna ancora fusa verso l'interno. Questa azione di restringimento crea il segno di risucchio rivelatore. La causa principale dei segni di risucchio è spesso legata allo spessore della parete della parte. Le sezioni più spesse impiegheranno naturalmente più tempo a raffreddarsi rispetto alle sezioni più sottili, portando a questo restringimento irregolare.

Per eliminare i segni di risucchio, la prima cosa da controllare è la pressione di iniezione e il tempo di mantenimento. L'aumento della pressione di iniezione può aiutare a confezionare più plastica fusa nello stampo, compensando il restringimento. Un tempo di mantenimento più lungo a pressione dà anche al materiale più tempo per solidificarsi prima che la pressione venga rilasciata. Un'altra strategia efficace è quella di regolare la temperatura dello stampo. Una temperatura dello stampo più bassa può aiutare gli strati esterni della parte a solidificarsi più velocemente, rendendoli più resistenti all'essere tirati verso l'interno. In alcuni casi, potrebbe essere necessaria una revisione completa del design dello stampo, concentrandosi sulla creazione di uno spessore della parete più uniforme in tutta la parte.

Un'iniezione corta è esattamente quello che sembra: la plastica fusa non riempie completamente le cavità dello stampo. Ciò si traduce in una parte stampata incompleta. Quando mi imbatto in un'iniezione corta, il mio primo pensiero è quello di indagare sul flusso del materiale plastico. Ci sono diverse potenziali cause per questo tipo di difetto e la risoluzione dei problemi spesso comporta un processo di eliminazione. Il colpevole più comune è una pressione di iniezione o una velocità di iniezione insufficiente. Se la pressione non è abbastanza alta, la resina semplicemente non avrà la forza per raggiungere i punti più lontani dello stampo prima che inizi a raffreddarsi e solidificarsi.

Le cause delle iniezioni corte possono anche essere correlate allo stampo stesso. Cancelli o canali di colata bloccati possono limitare il flusso di plastica. Allo stesso modo, se la temperatura dello stampo è troppo bassa, la plastica fusa può raffreddarsi troppo rapidamente, impedendole di riempire l'intero stampo. Le sacche d'aria intrappolate all'interno dello stampo possono anche bloccare il flusso di plastica, portando a un'iniezione corta. Per prevenire questo difetto, consiglio di aumentare la pressione di iniezione o la velocità di iniezione. Puoi anche provare ad aumentare la temperatura dello stampo per migliorare il flusso della plastica. Assicurarsi che il design dello stampo includa una corretta ventilazione aiuterà anche a prevenire che l'aria intrappolata causi problemi.

Le persone usano spesso i termini linea di saldatura e linee di giunzione in modo intercambiabile e, per la maggior parte, si riferiscono allo stesso tipo di difetto di stampaggio a iniezione. Una linea di saldatura appare sulla superficie di una parte stampata a iniezione dove due o più fronti di plastica fusa si sono incontrati ma non si sono fusi correttamente. Le linee di giunzione sono essenzialmente una forma più debole di una linea di saldatura. Ho scoperto che questo difetto non è solo un problema estetico; può anche rappresentare un punto debole nella parte stampata, portando potenzialmente a un guasto sotto stress.

Le linee di saldatura nello stampaggio a iniezione sono in genere causate dal modo in cui la plastica fusa scorre e si raffredda all'interno delle cavità dello stampo. Quando la resina entra nello stampo attraverso più porte o scorre attorno a un'ostruzione, i fronti di flusso alla fine si incontreranno. Se la temperatura di questi fronti è scesa troppo, non saranno in grado di fondersi senza problemi, creando la linea visibile. Per eliminare le linee di saldatura, aumentare la temperatura dello stampo è un buon primo passo. Una temperatura più alta aiuterà i fronti di flusso a rimanere fusi più a lungo, consentendo loro di fondersi insieme in modo più efficace. L'aumento della velocità di iniezione può anche aiutare riempiendo lo stampo più velocemente, dando alla plastica meno tempo per raffreddarsi prima che i fronti si incontrino.

Il jetting è un tipo di difetto che si verifica quando la velocità di iniezione è troppo alta, soprattutto all'inizio del processo di iniezione. Appare come una linea serpentina o ondulata sulla superficie della parte stampata, di solito a partire dal cancello di iniezione. Questo accade quando la plastica fusa viene iniettata nello stampo a una velocità così elevata che schizza o "getti" attraverso la cavità dello stampo invece di riempirla in modo fluido e progressivo. Questo getto iniziale di materiale inizia quindi a raffreddarsi e solidificarsi prima che il resto dello stampo venga riempito, creando un'area visibile e spesso strutturalmente debole.

La causa principale del jetting è l'eccessiva velocità di iniezione. Per prevenire questo difetto, la soluzione è spesso semplice come ridurre la velocità di iniezione. Rallentando il flusso iniziale di plastica nello stampo a iniezione, si consente al materiale di diffondersi in modo più uniforme e riempire lo stampo in modo più controllato. Regolare la posizione dell'ugello di iniezione in modo che la plastica fusa sia diretta contro una parete dello stampo può anche aiutare a rompere il getto e promuovere un riempimento più uniforme. È un equilibrio, però, poiché una velocità di iniezione lenta a volte può portare ad altri difetti come le iniezioni corte.

Le linee di flusso sono un difetto superficiale che può apparire come un motivo ondulato o una serie di anelli sulla superficie di una parte stampata a iniezione. Spesso mostrano il percorso che la plastica fusa ha fatto mentre scorreva attraverso lo stampo a iniezione. Sebbene a volte sottili, le linee di flusso possono essere un problema estetico significativo, soprattutto per le parti che sono visibili al consumatore. Nella mia esperienza, le linee di flusso sono in genere causate da variazioni nella velocità di raffreddamento della plastica fusa mentre scorre attraverso lo stampo.

Ci sono diversi fattori che possono contribuire alla formazione di linee di flusso. Una causa comune è una bassa velocità di iniezione o una pressione di iniezione insufficiente, che può far raffreddare e solidificare la plastica a velocità diverse mentre riempie lo stampo. Anche una bassa temperatura dello stampo può esacerbare questo problema. Per eliminare le linee di flusso, spesso inizio aumentando la velocità e la pressione di iniezione. Questo aiuta a riempire lo stampo più rapidamente e uniformemente, riducendo le possibilità di raffreddamento prematuro. Anche aumentare la temperatura dello stampo può essere efficace. A volte, una semplice modifica al design dello stampo, come l'arrotondamento degli angoli dello stampo, può aiutare a migliorare il flusso di plastica e prevenire questo tipo di difetto.

I segni di bruciatura sono un difetto frustrante che appare come una decolorazione nera o marrone sulla superficie di una parte stampata. Ho visto questi segni rovinare un lotto altrimenti perfetto di prodotti stampati a iniezione. La causa principale dei segni di bruciatura è in genere rappresentata da sacche d'aria intrappolate all'interno dello stampo che si surriscaldano e "bruciano" il materiale plastico. Questa aria intrappolata viene compressa dalla plastica fusa in entrata e il rapido aumento della pressione provoca un forte aumento della temperatura, portando alla bruciatura.

La causa principale di queste sacche d'aria intrappolate è spesso una ventilazione inadeguata nello stampo a iniezione. Se l'aria che viene spostata dalla plastica fusa non ha modo di fuoriuscire, viene intrappolata e compressa. Anche una velocità di iniezione eccessiva può contribuire a questo problema non dando all'aria abbastanza tempo per fuoriuscire attraverso gli sfiati. Per prevenire i segni di bruciatura, la prima cosa che controllo è la ventilazione dello stampo. Assicurarsi che ci siano sfiati adeguati e posizionati correttamente è fondamentale. Anche ridurre la velocità di iniezione può dare all'aria più tempo per fuoriuscire. In alcuni casi, anche l'abbassamento della temperatura di fusione può aiutare, poiché un materiale più freddo ha meno probabilità di bruciare.

Mentre sia i vuoti da vuoto che i segni di risucchio sono correlati al raffreddamento e al restringimento della plastica, sono difetti distinti. Un segno di risucchio, come abbiamo discusso, è una depressione sulla superficie della parte. Un vuoto da vuoto, d'altra parte, è un difetto interno: una bolla o uno spazio vuoto intrappolato all'interno della parte stampata. Dall'esterno, una parte con un vuoto da vuoto potrebbe sembrare perfettamente a posto. Tuttavia, questo difetto interno può indebolire significativamente la parte e causare problemi in futuro.

La causa di un vuoto da vuoto è simile a quella di un segno di risucchio: raffreddamento e restringimento irregolari della resina. Quando gli strati esterni della parte si solidificano prima del nucleo interno, il materiale interno che si restringe può allontanarsi dal centro, creando un vuoto. Questo è più comune nelle sezioni più spesse di una parte. Per prevenire i vuoti da vuoto, è possibile impiegare strategie simili alla prevenzione dei segni di risucchio. L'aumento della pressione di iniezione e del tempo di mantenimento aiuta a confezionare più materiale nello stampo, riducendo la possibilità di formazione di un vuoto. Anche uno stampo ben progettato con uno spessore della parete uniforme è fondamentale.

Una striatura è un difetto di stampaggio che appare come una linea scolorita o una sbavatura sulla superficie di una parte stampata a iniezione. Questo è diverso dalle linee di flusso, poiché una striatura è solitamente di un colore diverso dal resto della parte. Nella mia esperienza, una striatura è spesso causata dalla contaminazione del materiale di stampaggio. Potrebbe trattarsi di una piccola quantità di resina plastica di colore diverso, di una particella estranea o anche di materiale degradato che è rimasto bloccato nell'ugello di iniezione.

La prevenzione delle striature inizia con una buona pulizia e manipolazione dei materiali. Assicurarsi che il materiale di stampaggio sia puro e privo di contaminanti è il primo e più importante passo. La pulizia accurata della tramoggia, dell'ugello di iniezione e dell'intero sistema di alimentazione tra le serie di produzione di materiali di colore diverso è essenziale. Se stai ancora vedendo striature, potrebbe essere che il materiale di stampaggio si stia surriscaldando nel cilindro, facendolo degradare e cambiare colore. In questo caso, abbassare la temperatura del cilindro o ridurre il tempo di permanenza del materiale nel cilindro può aiutare.

Non posso sottolinearlo abbastanza: un buon design dello stampo è la base per la produzione di parti stampate a iniezione di alta qualità. Molti dei comuni difetti di stampaggio a iniezione di cui abbiamo discusso possono essere ricondotti a un difetto nel design dello stampo. Ad esempio, uno stampo con uno spessore della parete non uniforme è una ricetta per segni di risucchio e vuoti da vuoto. Uno stampo con una ventilazione inadeguata porterà quasi certamente a segni di bruciatura. Un sistema di porte o canali di colata mal progettato può causare una serie di problemi, dalle iniezioni corte al jetting e alle linee di saldatura.

Quando sono coinvolto in un nuovo progetto, presto molta attenzione al design dello stampaggio a iniezione fin dall'inizio. Uno stampo a iniezione ben progettato avrà uno spessore della parete uniforme, porte di dimensioni e posizione corrette e una ventilazione efficace. I canali di raffreddamento devono essere progettati per garantire un raffreddamento uniforme ed efficiente della parte. Investendo tempo e risorse in un design dello stampo robusto, è possibile prevenire un'ampia gamma di difetti di stampaggio prima ancora che abbiano la possibilità di verificarsi. È molto più facile risolvere un parametro di processo che riparare uno stampo a iniezione mal progettato.

Il processo di stampaggio stesso è un delicato equilibrio tra temperatura, pressione e velocità. Quando uno di questi parametri è fuori posto, può portare a difetti. Quando cerco di risolvere un difetto di stampaggio, inizio sempre guardando le impostazioni del processo. Ad esempio, se vedo iniezioni corte, il mio primo istinto è quello di controllare la pressione e la velocità di iniezione. Se ho a che fare con segni di bruciatura, guarderò la velocità di iniezione e la temperatura di fusione. La chiave è capire la relazione tra i parametri di processo e i potenziali difetti.

Un approccio sistematico è il migliore. Consiglio di modificare un solo parametro alla volta e di osservare l'effetto sulla parte stampata. Questo ti aiuterà a isolare la causa principale del difetto. Tenere registri dettagliati delle impostazioni del processo per ogni esecuzione è anche fondamentale. Questo ti permette di fare riferimento alle esecuzioni di successo e replicare quelle condizioni. Ricorda che il processo di stampaggio non è un'operazione "imposta e dimentica". Piccoli cambiamenti nella temperatura ambiente, nell'umidità o anche nella resina stessa possono influenzare il prodotto finale, quindi devi essere preparato a apportare modifiche al processo di stampaggio secondo necessità.

Nei miei anni di esperienza, ho scoperto che la stragrande maggioranza dei difetti di stampaggio a iniezione può essere ricondotta al processo di stampaggio o al materiale stesso. Mentre un design dello stampo scadente può certamente essere il colpevole, è spesso l'interazione tra i parametri di processo e la resina plastica che porta a problemi. Ad esempio, un particolare tipo di polimero potrebbe essere più incline al restringimento, rendendolo più suscettibile ai segni di risucchio. In questo caso, dovresti regolare il tuo processo di stampaggio per compensare le proprietà del materiale.

I difetti si verificano spesso quando c'è una mancata corrispondenza tra il materiale di stampaggio scelto e il processo di stampaggio stabilito. Il materiale di stampaggio che appare a posto sulla carta potrebbe comportarsi in modo diverso nelle condizioni specifiche del tuo stampo a iniezione. La velocità e la pressione di iniezione che hanno funzionato perfettamente per un tipo di resina potrebbero essere completamente sbagliate per un'altra. Ecco perché è così importante avere una profonda comprensione sia dei materiali che stai utilizzando sia delle complessità del processo di stampaggio a iniezione. Selezionando attentamente i tuoi materiali e mettendo a punto il tuo processo, puoi superare molti dei difetti comuni che affliggono l'industria.