이스타르의 경험과 노하우를 바탕으로 여러분의 프로젝트를 시작할 수 있도록 도와드리겠습니다!

디자인 파일과 제작 요구 사항을 업로드하시면 30분 이내에 답변해 드리겠습니다!

금속 3D 프린팅 기술은 제트 엔진 부품부터 신체용 의료 부품에 이르기까지 우리가 물건을 만드는 방식을 바꾸고 있습니다. 단단한 금속 물체를 어떻게 인쇄할 수 있는지 궁금한 적이 있으셨다면 이 글을 읽어보세요. 이 글에서는 이 최신 기술을 간단히 살펴보고 어떻게 작동하는지 설명해 드리겠습니다.

사람들은 흔히 '3D 프린팅'이라고 하면 작은 플라스틱 장난감을 떠올리곤 합니다. 하지만 금속 3D 프린팅은 완전히 다릅니다. 적층 제조의 한 방식입니다. 금속 부품을 만드는 기존의 방식을 흔히 "감산식"이라고 합니다. 큰 금속 블록으로 시작합니다. 그런 다음 필요하지 않은 금속을 자르거나 드릴로 뚫습니다. 이렇게 하면 많은 양의 금속이 낭비될 수 있습니다.

적층 제조는 그 반대 방식으로 작동합니다. 아래에서 위로, 한 번에 하나의 작은 레이어씩 부품을 제작합니다. 기계는 디지털 디자인 파일을 읽습니다. 이 파일은 프린터의 지도와 같습니다. 기계는 필요한 곳에 금속 분말 층을 추가합니다. 그런 다음 열이나 다른 방법을 사용하여 분말을 서로 붙입니다. 이 과정을 수백, 수천 번 반복합니다. 마지막에는 튼튼하고 견고한 금속 물체가 완성됩니다. 이 기술을 통해 다른 방법으로는 만들기 어려운 부품을 제조할 수 있습니다.

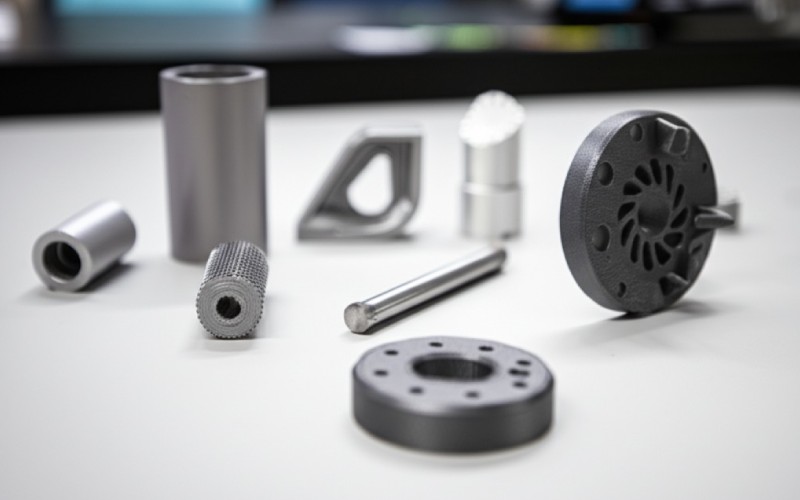

이 3D 프린팅 기술은 큰 진전을 이루었습니다. 더 이상 빠른 모형(래피드 프로토타이핑)을 만드는 데만 사용되는 것이 아닙니다. 이제 항공우주 산업 및 기타 여러 분야에서 완성된 매우 튼튼한 금속 부품을 제조하는 데 사용됩니다. 까다로운 금속 모양을 만드는 이 기술의 능력은 정말 놀랍습니다.

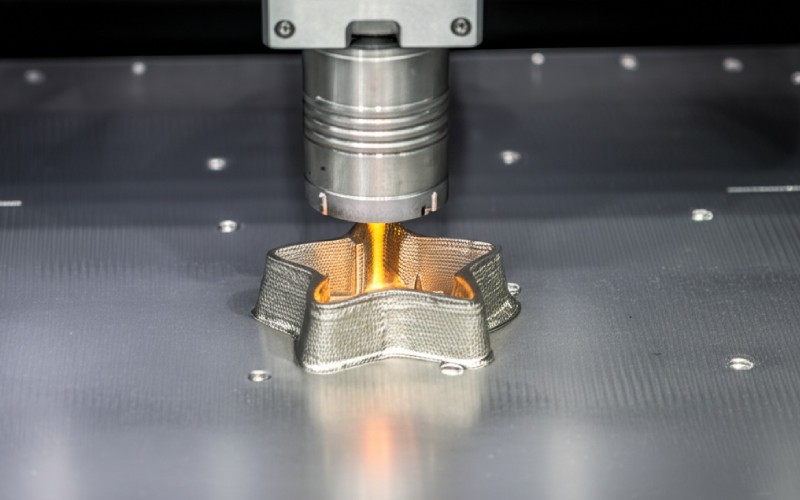

금속 3D 프린팅을 하는 가장 인기 있는 방법 중 하나는 파우더 베드 퓨전입니다. 이 멋진 기술이 어떻게 작동하는지 설명해드리겠습니다. 기계 내부에는 밀폐된 상자 또는 챔버 안에 평평한 판이 있습니다. 이 챔버는 종종 특수 불활성 가스로 채워져 있습니다. 이 가스는 뜨거운 금속이 공기와 섞이는 것을 막아줍니다. 금속 부품을 만들기 위해 기계는 판 위에 매우 얇고 평평한 금속 분말 층을 펼칩니다.

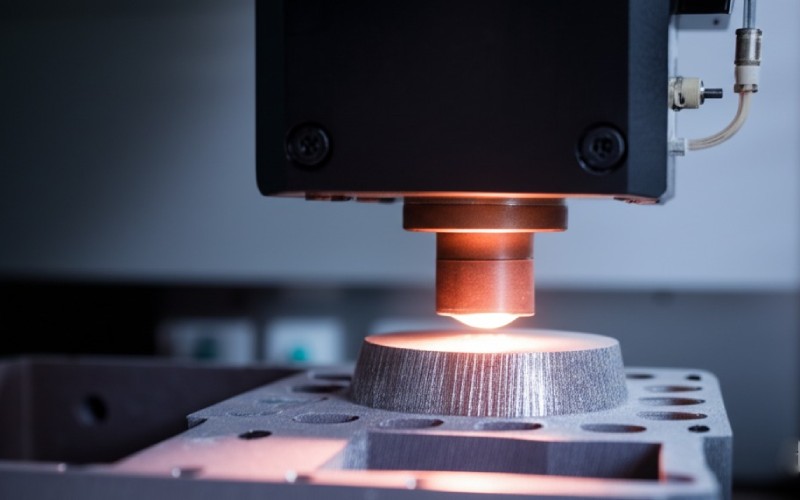

다음으로 강력한 레이저 또는 전자 빔이 분말을 가리킵니다. 아주 조심스럽게 움직입니다. CAD 파일의 디자인을 따라 움직입니다. 빔이 분말에 닿는 곳마다 매우 뜨거워져 작은 금속 분말(금속 분말 입자)이 녹아서 서로 달라붙습니다. 이렇게 하면 금속 부품이 하나의 단단한 층으로 만들어집니다.

한 층이 완성되면 플레이트가 약간 아래로 이동합니다. 그런 다음 새로운 금속 분말 층이 그 위에 펼쳐집니다. 이 모든 과정이 계속해서 반복됩니다. 레이저가 새 파우더를 녹입니다. 또한 그 아래 층에 붙입니다. 이것이 3D 프린터가 부품을 레이어별로 생산하는 방식입니다. 이 제조 공정은 전체 금속 부품이 만들어질 때까지 계속됩니다. 이 놀라운 기술은 매우 튼튼한 금속 부품을 제조할 수 있습니다.

파우더 베드 융합에 사용되는 두 가지 이름을 자주 듣게 됩니다: DMLS와 SLM입니다. DMLS는 직접 금속 레이저 소결을 의미합니다. SLM은 선택적 레이저 용융을 의미합니다. 매우 비슷하게 들립니다. 이 기술을 사용하는 많은 사람들이 두 가지 이름을 같은 의미로 사용합니다. 저도 이 때문에 혼란스러웠던 적이 있습니다. 하지만 두 기술은 작동 방식이 약간 다릅니다.

SLM 기술은 이름만 들어도 그 기능을 알 수 있습니다. 금속 분말을 완전히 녹입니다. 잠시 동안 금속은 액체가 됩니다. 그런 다음 냉각되어 단단해집니다. 이렇게 하면 매우 견고하고 튼튼한 부품이 만들어집니다. 반면에 DMLS는 금속 분말을 가열합니다. 분말 조각은 매우 단단하게 서로 달라붙지만 완전히 녹아 액체로 변하지는 않습니다. 눈송이를 서로 눌러서 단단한 눈덩이를 만드는 것과 같다고 생각하면 됩니다. EOS와 같은 회사가 DMLS 기술을 최초로 개발했습니다.

결국 DMLS와 SLM은 모두 훌륭한 적층 제조 기술입니다. 두 기술 모두 금속 분말로 매우 견고하고 신뢰할 수 있는 금속 부품을 만듭니다. DMLS와 SLM은 모두 파우더 베드 융합 계열에 속합니다. 오늘날 많은 최신 DMLS 장비도 금속을 완전히 용융하므로 차이점을 확인하기가 어렵습니다. 중요한 점은 DMLS와 SLM 모두 레이저를 사용하여 금속 부품을 층층이 쌓아 올린다는 것입니다. SLM은 금속 프린팅 세계에서 매우 중요한 기술입니다.

DMLS와 SLM이 널리 사용되고 있지만 금속 적층 제조를 위한 또 다른 핵심 방법이 있습니다. 바로 바인더 제팅입니다. 이 기술은 매우 다른 방식으로 작동합니다. 바인더 제팅은 레이저를 사용하여 금속 분말을 녹이는 대신 액체 바인딩 에이전트를 사용합니다. 이 에이전트는 특수 접착제와 같습니다. 이 기계는 종이 잉크젯 프린터와 비슷하게 작동합니다.

특수 프린터 부품이 금속 분말 위로 이동합니다. 이 부품은 필요한 곳에 바인더 액체를 조금씩 떨어뜨립니다. 이 바인더 분사가 금속 분말 입자를 서로 달라붙게 만듭니다. 이렇게 하면 파트의 한 층이 만들어집니다. 그런 다음 빌드 플레이트가 아래로 이동하고 새로운 금속 분말 층이 그 위에 놓여지며 이 과정이 다시 반복됩니다. 제조 공정의 이 부분은 DMLS 또는 SLM보다 훨씬 빠른 경우가 많습니다.

인쇄가 완료된 후 이 부품을 "녹색" 부품이라고 합니다. 아직 튼튼하지 않습니다. 모래성처럼 생각하면 됩니다. 강한 금속 부품으로 만들려면 다른 단계가 필요합니다. 여분의 금속 분말에서 부품을 꺼냅니다. 그런 다음 용광로라고 불리는 매우 뜨거운 오븐에 넣습니다. 용광로 안에서 바인더 접착제가 타버립니다. 그러면 금속 조각들이 서로 달라붙어(융착) 단단하고 밀도가 높은 부품이 만들어집니다. 이 기술은 한 번에 많은 금속 부품을 만드는 데 유용합니다. 재료 분사는 이와 매우 유사한 기술입니다. 역시 제트를 사용하여 재료를 분사합니다.

이 인쇄 기술의 가장 큰 장점 중 하나는 다양한 재료를 사용할 수 있다는 점입니다. 한 가지 유형의 금속에만 국한되지 않습니다. 다양한 금속 분말을 사용할 수 있습니다. 각각 고유한 특징(특성)과 강도(기계적 특성)가 있습니다. 이를 통해 엔지니어는 작업에 가장 적합한 금속을 선택할 수 있습니다.

다음은 금속 3D 프린팅에 사용되는 가장 일반적인 금속입니다:

| 금속 유형 | 일반적인 용도 | Key Feature |

|---|---|---|

| 스테인리스 스틸 | 도구, 주방 용품 | 튼튼하고 녹슬지 않음 |

| 티타늄 합금 | 항공우주 부품, 의료 부품 | 매우 강력하고 매우 가벼움 |

| 알루미늄 합금 | 자동차 부품, 라이트 브래킷 | 가볍고 열이 잘 이동합니다. |

| 인코넬(니켈 합금) | 제트 엔진, 인기 직업 | 매우 더운 날씨에도 견고함 유지 |

| 코발트-크롬 합금 | 치아 크라운, 신체 부위 | 매우 단단하고 마모되지 않습니다. |

금속 가루 자체가 놀랍습니다. 아주 작고 완벽하게 둥근 공으로 만들어져 있습니다. 그 모양 때문에 분말이 기계 내부에 매우 고르게 퍼질 수 있습니다. 이는 좋은 금속 부품을 만드는 데 매우 중요합니다. 올바른 합금을 선택하는 것은 적층 제조 공정에서 매우 중요한 단계입니다. 이를 통해 최종 부품이 적절한 강도와 특징을 갖출 수 있습니다. 이렇게 금속을 사용하면 수많은 새로운 것을 가능하게 합니다.

처음 3D 금속 프린팅에 대해 배웠을 때, 왜 일부 부품이 금속 프레임을 둘러싸고 기계에서 나오는지 궁금했었습니다. 이를 서포트 구조라고 하며 매우 중요한 역할을 합니다. 금속 3D 프린팅은 아래에서 위로 부품을 제작합니다. 디자인에 지붕처럼 튀어나온 부분이 있는 경우 인쇄하는 동안 그 위에 놓일 무언가가 필요합니다.

지지 구조가 없으면 튀어나온 조각이 구부러지거나 금속 가루에 묻혀 떨어질 수 있습니다. 서포트는 베이스처럼 작동합니다. 프린트 작업 중에 파트의 모양(형상)을 안정적으로 유지합니다. 서포트 구조는 열이라는 또 다른 이유로도 매우 중요합니다. 레이저는 많은 열을 발생시킵니다. 이 열로 인해 금속이 모양에서 벗어나 구부러질 수 있습니다. 나무가 물에 젖으면 휘어지는 것과 같은 원리입니다. 서포트 구조는 부품을 빌드 플레이트에 고정하는 데 도움이 됩니다. 또한 부품에서 열을 빼내는 데 도움이 됩니다. 이렇게 하면 금속이 구부러지는 것을 방지할 수 있습니다.

이러한 서포트는 부품 자체와 동시에 CAD 소프트웨어에서 설계됩니다. 프린팅이 완료된 후에는 서포트 구조를 조심스럽게 떼어내야 합니다. 이는 금속 부품의 마감 처리에서 중요한 단계입니다. 엔지니어는 더 적은 수의 서포트 구조가 필요하도록 설계를 개선(최적화)하려고 노력합니다.

금속 3D 프린터에서 금속 부품이 나오자마자 바로 사용할 수 있는 경우는 거의 없습니다. 거의 항상 약간의 마무리 작업이 필요합니다. 이러한 단계를 후처리 방법이라고 합니다. 부품의 정확한 크기(치수 정확도)와 부드러운 촉감을 보장하는 데 매우 중요합니다. 첫 번째 단계는 일반적으로 빌드 플레이트에서 파트를 떼어내고 지지 구조를 제거하는 것입니다.

지지 구조물을 제거한 후에는 부품을 열로 처리해야 하는 경우가 많습니다. 이는 용광로에서 금속 부품을 가열하는 것을 의미할 수 있습니다. 이 과정을 어닐링이라고 합니다. 이 과정을 통해 인쇄 중에 생성된 금속 내부의 응력을 제거합니다. 또한 금속의 강도를 높이고 더 오래 사용할 수 있도록 도와줍니다. 이는 부품의 우수한 기계적 특성을 보장하기 위해 매우 중요한 단계입니다.

마지막으로 금속 부품의 표면을 매끄럽게 만들어야 할 수도 있습니다. 부품이 겹겹이 쌓여 있기 때문에 약간 거칠게 느껴질 수 있습니다. 이를 표면 거칠기라고 합니다. 가공, 연마 또는 텀블링과 같은 단계를 사용하여 매끄럽고 완성된 표면을 만들 수 있습니다. 이러한 다양한 후처리 단계는 총 비용을 추가하고 시간을 더 많이 소요합니다. 하지만 정말 좋은 최종 부품을 만들기 위해서는 이러한 단계가 필요합니다. 이것이 금속 인쇄의 한계 중 하나입니다.

금속 적층 제조가 정말 좋은 이유입니다. 기존 제조 방식에서는 엔지니어가 많은 규칙을 따라야 합니다. 예를 들어 직선형 구멍만 뚫을 수 있습니다. 또한 부품 내부에 까다로운 모양을 쉽게 만들 수 없습니다. 하지만 3D 금속 프린팅을 사용하면 규칙이 바뀝니다. 이 기술은 설계 방식에 있어 많은 자유를 제공합니다(설계 유연성). 엔지니어는 CAD(컴퓨터 지원 설계) 소프트웨어를 사용하여 복잡한 모양의 부품을 만들 수 있습니다. 이전에는 이러한 형상을 만드는 것이 불가능했습니다.

예를 들어 내부에 작은 터널(내부 채널)이 있는 부품을 디자인하여 냉각에 도움을 줄 수 있습니다. 내부에 격자라는 특수 구조를 사용하여 경량 부품을 만들 수도 있습니다. 격자는 부품 내부의 벌집과 같은 구조입니다. 격자는 부품을 매우 튼튼하게 만들지만 금속을 훨씬 적게 사용합니다. 따라서 무게와 재료가 절약됩니다. 이러한 종류의 개선(최적화)은 항공우주 산업에 적합합니다. 이 업계에서는 아주 작은 무게도 매우 중요합니다.

매우 까다로운 모양(복잡성)의 부품을 제조할 수 있는 이 능력은 모든 것을 변화시킵니다. 사람의 몸에 딱 맞는 특수 의료용 부품이나 제트 엔진용 연료 노즐 같은 것을 만들 수 있습니다. 이것은 모든 엔지니어를 위한 강력한 도구입니다.

저는 이 기술이 어떻게 물건이 만들어지는 방식을 완전히 바꿀 수 있는지 보았습니다. 이 기술의 장점은 단순히 멋진 모양을 만드는 것 그 이상입니다. 금속 적층 제조에는 실질적인 이점이 있습니다. 이러한 이점은 더 나은 제품을 만들고 많은 비용을 절감(절약)하는 데 도움이 될 수 있습니다. 매우 강력하고 신뢰할 수 있는(견고한) 기술입니다.

가장 큰 장점은 다음과 같습니다:

다른 기술과 마찬가지로 금속 3D 프린팅도 완벽하지는 않습니다. 올바른 선택인지 알기 위해서는 단점을 아는 것이 중요합니다. 저는 항상 사람들에게 3D 프린팅이 훌륭한 도구라고 말합니다. 하지만 모든 작업에 정답은 아닙니다. 이 기술에는 몇 가지 과제가 있습니다.

가장 큰 문제 중 하나는 비용입니다. 3D Systems나 EOS와 같은 회사의 금속 프린터는 가격이 비쌉니다. 특수 금속 분말도 많이 듭니다. 즉, 각 부품을 만드는 데 드는 제조 비용이 높을 수 있습니다. 특히 많은 수의 부품(부품 볼륨)을 만들어야 하는 경우 더욱 그렇습니다. 수천 개의 단순한 금속 부품을 만드는 데는 최선의 선택이 아닌 경우가 많습니다.

제작할 수 있는 파트의 크기도 제한되어 있습니다. 기계의 제작 챔버에 맞는 부품만 만들 수 있습니다. 예를 들어 자동차 문을 한 조각으로 인쇄할 수는 없습니다. 특히 한 번에 많은 부품을 제작하는 경우, 성형과 같은 기존 제조 방식보다 시간이 더 오래 걸릴 수 있습니다. 마지막으로, 마감 작업이 필요하기 때문에 시간과 작업이 더 많이 추가됩니다. 금속에 작은 구멍이 생기는 다공성과 같은 문제가 발생할 가능성도 적습니다. 이는 인쇄 프로세스를 잘 제어하지 않으면 발생할 수 있습니다. 이것이 금속 적층 제조 기술의 주요 한계입니다.

금속 3D 프린팅은 제조 방식을 바꾸고 있는 강력한 기술입니다. 더 이상 테스트 모델 제작에만 사용되는 것이 아닙니다. 이제 금속 3D 프린팅은 산업 분야에서 까다로운 작업을 위한 견고하고 완성된 금속 부품을 만드는 데 사용됩니다.

Here are the most important things to remember: