Deixe a Istar ajudá-lo a iniciar o seu projeto com a nossa experiência e know-how!

Carregue os seus ficheiros de desenho e requisitos de produção e entraremos em contacto consigo no prazo de 30 minutos!

A tecnologia de impressão 3D em metal está a mudar a forma como fazemos as coisas, desde peças para motores a jato até peças médicas para o corpo. Se alguma vez se perguntou como pode imprimir um objeto de metal sólido, este é o sítio certo para si. Neste artigo, vou dar-lhe uma visão simples desta tecnologia muito moderna e explicar-lhe como funciona.

Quando as pessoas ouvem falar de "impressão 3D", pensam frequentemente em pequenos brinquedos de plástico. Mas a impressão 3D em metal é algo totalmente diferente. Trata-se de uma forma de fabrico aditivo. Pense assim: as formas mais antigas de fabricar peças metálicas são frequentemente designadas por "subtractivas". Começa-se com um grande bloco de metal. Depois, corta-se ou perfura-se o metal de que não se precisa. Isto pode gerar muito desperdício de metal.

O fabrico aditivo funciona ao contrário. Constrói uma peça de baixo para cima, uma pequena camada de cada vez. A máquina lê um ficheiro de desenho digital. Este ficheiro é como um mapa para a impressora. A máquina adiciona camadas de pó metálico exatamente onde elas precisam de estar. De seguida, utiliza o calor ou outro método para colar o pó. Este processo repete-se vezes sem conta, talvez centenas ou milhares de vezes. No final, tem-se um objeto metálico forte e sólido. Esta tecnologia permite-nos fabricar peças que são difíceis de produzir de qualquer outra forma.

Esta tecnologia de impressão 3D é um grande passo em frente. Já não serve apenas para fazer modelos rápidos (prototipagem rápida). É agora utilizada para fabricar peças metálicas acabadas e muito resistentes para a indústria aeroespacial e muitos outros domínios. A capacidade desta tecnologia para fabricar formas metálicas complicadas é realmente espantosa.

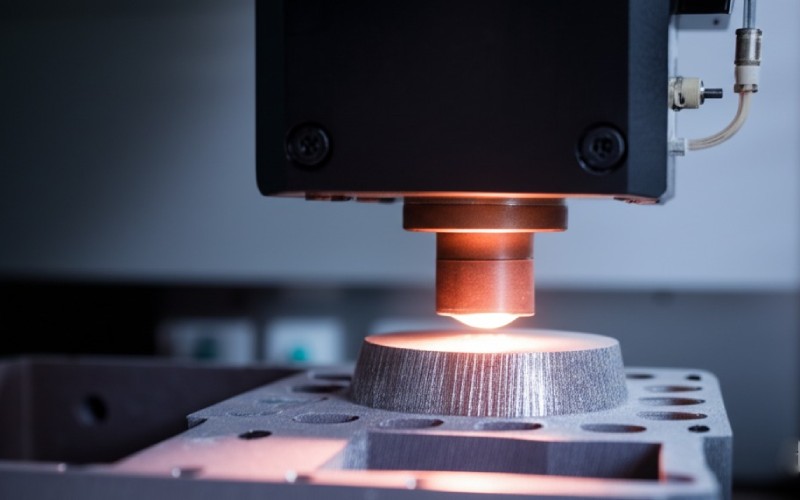

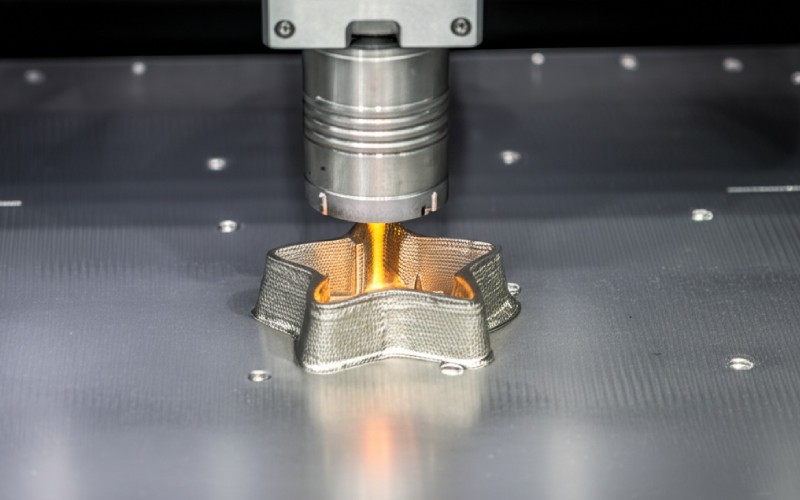

Uma das formas mais populares de fazer impressão 3D em metal é a chamada Powder Bed Fusion. Deixem-me explicar como funciona esta tecnologia fixe. No interior da máquina, existe uma placa plana dentro de uma caixa ou câmara selada. Esta câmara é frequentemente preenchida com um gás inerte especial. Este gás impede que o metal quente se misture com o ar. Para começar a fabricar uma peça metálica, a máquina espalha uma camada muito fina e plana de pó metálico na placa.

Em seguida, um laser forte ou um feixe de electrões aponta para o pó. Move-se com muito, muito cuidado. Segue o desenho de um ficheiro CAD. Onde quer que o feixe toque no pó, fica tão quente que os pequenos pedaços de pó metálico (partículas de pó metálico) derretem e aderem uns aos outros. Isto cria uma camada sólida da peça metálica.

Uma vez terminada uma camada, a placa desce um pouco. Uma nova camada de pó metálico é então espalhada por cima. Este ciclo repete-se uma e outra vez. O laser derrete o novo pó. Também o cola à camada que está por baixo. É assim que as impressoras 3D produzem peças, camada a camada. Este processo de fabrico continua até que toda a peça metálica esteja construída. Esta tecnologia espantosa pode fabricar uma peça de metal muito resistente.

É frequente ouvir dois nomes utilizados na fusão em leito de pó: DMLS e SLM. DMLS significa Sinterização direta de metal a laser. SLM significa fusão selectiva a laser. Têm um som muito semelhante. Muitas pessoas que trabalham com esta tecnologia utilizam os dois nomes para a mesma coisa. Eu também costumava ficar confuso com isso. Mas são um pouco diferentes na forma como funcionam.

Com a tecnologia SLM, o nome diz-lhe o que faz. Derrete totalmente o pó metálico. Durante um segundo, o metal transforma-se num líquido. Depois arrefece e endurece. Isto cria uma peça muito sólida e forte. Por outro lado, o DMLS aquece o pó metálico. Os pedaços de pó aderem muito bem uns aos outros, mas não se fundem totalmente num líquido. Pense nisto como se estivesse a pressionar flocos de neve para formar uma bola de neve dura. Empresas como a EOS foram as primeiras a criar a tecnologia DMLS.

No final, tanto a DMLS como a SLM são excelentes tecnologias de fabrico de aditivos. Ambas produzem peças metálicas muito resistentes e fiáveis a partir de pó metálico. Tanto a DMLS como a SLM fazem parte da família da fusão em leito de pó. Atualmente, muitas das novas máquinas DMLS também fundem totalmente o metal, pelo que é difícil ver a diferença. O que é importante saber é que tanto a DMLS como a SLM utilizam um laser para construir peças metálicas camada a camada. A SLM é uma tecnologia muito importante no mundo da impressão de metal.

O DMLS e o SLM são populares, mas existe outra forma fundamental de efetuar o fabrico de aditivos metálicos. Chama-se Binder Jetting. Esta tecnologia funciona de uma forma muito diferente. Em vez de utilizar um laser para fundir o pó metálico, o jato de aglutinante utiliza um agente aglutinante líquido. Este agente é como uma cola especial. A máquina funciona um pouco como uma impressora de jato de tinta para papel.

Uma peça especial da impressora move-se sobre o pó metálico. Deixa cair cuidadosamente pequenos bocados do líquido aglutinante onde são necessários. Este jato de aglutinante faz com que as partículas de pó metálico se colem umas às outras. Isto cria uma camada da peça. A placa de construção move-se então para baixo, uma nova camada de pó metálico é colocada no topo e o processo repete-se. Esta parte do processo de fabrico é frequentemente muito mais rápida do que o DMLS ou o SLM.

Depois de a impressão estar concluída, a peça é designada por peça "verde". Ainda não é muito forte. Pode pensar-se nela como um castelo de areia. Precisa de mais um passo para se tornar numa peça metálica forte. A peça é retirada do pó metálico extra. Depois é colocada num forno muito quente, chamado forno. Dentro do forno, a cola aglutinante queima-se. Os pedaços de metal aderem (fundem-se) para formar uma peça sólida e densa. Esta tecnologia é óptima para fabricar muitas peças metálicas de uma só vez. O jato de material é uma tecnologia muito semelhante a esta. Também utiliza um jato para colocar o material.

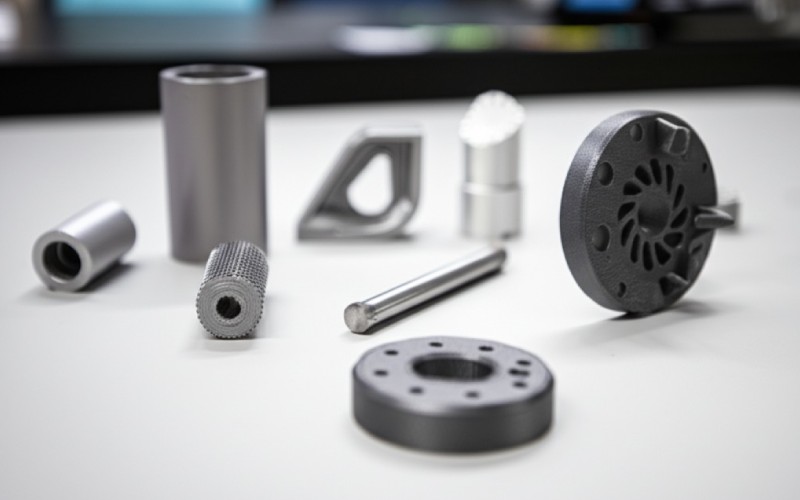

Uma das grandes vantagens desta tecnologia de impressão é a grande variedade de materiais que pode utilizar. Não está preso a apenas um tipo de metal. Muitos pós metálicos diferentes estão prontos a ser utilizados. Cada um deles tem as suas próprias caraterísticas especiais (caraterísticas) e forças (propriedades mecânicas). Isto permite a um engenheiro escolher o metal perfeito para o trabalho.

Eis alguns dos metais mais comuns utilizados na impressão 3D em metal:

| Tipo de metal | Utilizações comuns | Key Feature |

|---|---|---|

| Aço inoxidável | Ferramentas, artigos de cozinha | Resistente, não enferruja |

| Liga de titânio | Peças aeroespaciais, peças médicas | Muito forte e muito leve |

| Liga de alumínio | Peças para automóveis, suportes de luzes | Leve, move bem o calor |

| Inconel (liga de níquel) | Motores a jato, empregos quentes | Mantém-se forte quando muito quente |

| Liga de cobalto-crómio | Coroas de dentes, partes do corpo | Muito resistente, não se desgasta |

O pó metálico em si é espantoso. É feito de bolas muito pequenas e perfeitamente redondas. Devido à sua forma, o pó pode espalhar-se de forma muito uniforme dentro da máquina. Isto é muito importante para fazer boas peças metálicas. Escolher a liga correta é um passo muito importante no processo de fabrico aditivo. Isto garante que a peça final tem o tipo certo de resistência e caraterísticas. Utilizar o metal desta forma torna possíveis muitas coisas novas.

Quando comecei a aprender sobre a impressão 3D em metal, costumava perguntar-me porque é que algumas peças saíam da máquina com uma estrutura metálica à volta. Estas estruturas são chamadas estruturas de suporte e são muito importantes. A impressão 3D em metal constrói peças de baixo para cima. Se um desenho tem uma peça que sobressai, como um telhado, precisa de algo onde assentar enquanto está a ser impresso.

Se não existissem estruturas de suporte, estas peças salientes dobrar-se-iam ou cairiam no pó metálico solto. Os suportes funcionam como uma base. Mantêm a forma (geometria) da peça estável durante o trabalho de impressão. As estruturas de suporte são também muito importantes por outra razão, que é o calor. O laser cria muito calor. Este calor pode fazer com que o metal se dobre. É como a madeira que se pode dobrar quando fica molhada. As estruturas de suporte ajudam a manter a peça na placa de construção. Também ajudam a afastar o calor da peça. Isto ajuda a evitar que o metal se dobre.

Estes suportes são concebidos no software CAD ao mesmo tempo que a própria peça. Após a conclusão da impressão, as estruturas de suporte devem ser retiradas cuidadosamente. Este é um passo importante no acabamento da peça metálica. Um engenheiro tentará melhorar (otimizar) um desenho para que este necessite de menos estruturas de suporte.

Uma peça metálica quase nunca está pronta a ser utilizada assim que sai da impressora 3D metálica. Necessita quase sempre de algum trabalho de acabamento. Estas etapas são designadas por métodos de pós-processamento. São muito importantes para garantir que a peça tem o tamanho correto (precisão dimensional) e um toque suave. O primeiro passo é normalmente retirar a peça da placa de construção e livrar-se das estruturas de suporte.

Depois de retiradas as estruturas de suporte, a peça necessita frequentemente de ser tratada com calor. Isto pode significar o aquecimento da peça metálica num forno. Este processo é designado por recozimento. Este processo elimina a tensão no interior do metal que foi criada durante a impressão. Também melhora a resistência do metal e ajuda-o a durar mais tempo. Este é um passo muito importante para garantir que a peça tem boas propriedades mecânicas.

Por último, pode ser necessário alisar a superfície da peça metálica. Como a peça é construída em camadas, pode parecer um pouco áspera. A isto chama-se rugosidade da superfície. Podem ser utilizados passos como a maquinagem, o polimento ou o tombamento para obter uma superfície lisa e acabada. Estes vários passos de pós-processamento aumentam o custo total e demoram mais tempo. Mas são necessárias para produzir uma peça final realmente boa. Esta é uma das limitações da impressão em metal.

É aqui que o fabrico aditivo de metal é realmente fantástico. Com as formas mais antigas de fabrico, um engenheiro tem de seguir uma série de regras. Por exemplo, só é possível fazer furos rectos. Também não é possível fazer formas complicadas no interior de uma peça com muita facilidade. Mas com a impressão 3D em metal, as regras mudam. Esta tecnologia dá-nos muita liberdade na forma como concebemos as coisas (flexibilidade de conceção). Um engenheiro pode utilizar o software CAD (Computer-Aided Design) para criar peças com formas complexas. Estas formas eram impossíveis de fazer anteriormente.

Por exemplo, pode conceber peças que tenham pequenos túneis no seu interior (canais internos) para ajudar no arrefecimento. Também é possível criar peças leves utilizando uma estrutura especial no interior, designada por grelha. Uma grelha é como um favo de mel no interior da peça. Torna a peça muito forte, mas utiliza muito menos metal. Isto poupa peso e material. Este tipo de melhoramento (otimização) é perfeito para a indústria aeroespacial. Neste sector, até mesmo uma pequena quantidade de peso é muito importante.

Esta capacidade de fabricar peças com formas muito complicadas (complexidade) muda tudo. Permite-nos fazer coisas como peças médicas especiais que se adaptam perfeitamente ao corpo de uma pessoa ou bocais de combustível muito bons para motores a jato. Esta é uma ferramenta poderosa para qualquer engenheiro.

Vi como esta tecnologia pode mudar completamente a forma como as coisas são feitas. As vantagens desta tecnologia são muito mais do que apenas criar formas fixes. O fabrico aditivo de metal tem vantagens reais. Estas vantagens podem ajudar a criar melhores produtos e a poupar muito dinheiro (poupanças). É uma tecnologia muito forte e fiável (robusta).

Eis algumas das maiores vantagens:

Como qualquer tecnologia, a impressão 3D em metal não é perfeita. É importante conhecer as suas desvantagens para saber quando é a escolha certa. Digo sempre às pessoas que é uma óptima ferramenta. Mas não é a resposta correta para todos os trabalhos. Esta tecnologia tem alguns desafios.

Um dos maiores problemas é o custo. As impressoras de metal de empresas como a 3D Systems ou a EOS são caras. O pó metálico especial também é muito caro. Isto significa que os custos de fabrico de cada peça podem ser elevados. Isto é especialmente verdade se precisar de fazer um grande número de peças (volume de peças). Muitas vezes não é a melhor escolha para fazer milhares de peças de metal simples.

O tamanho das peças que pode fabricar também é limitado. Só é possível fazer peças que caibam dentro da câmara de construção da máquina. Não é possível imprimir uma porta de automóvel numa só peça, por exemplo. O processo também pode demorar mais tempo do que os métodos de fabrico tradicionais, como a moldagem, especialmente quando se estão a fazer muitas peças ao mesmo tempo. Por último, a necessidade de trabalhos de acabamento acrescenta mais tempo e trabalho. Existe também uma pequena probabilidade de surgirem problemas como a porosidade, ou seja, pequenos orifícios no metal. Isto pode acontecer se o processo de impressão não for muito bem controlado. Estas são as principais limitações da tecnologia de fabrico aditivo de metal.

A impressão 3D em metal é uma tecnologia forte que está a mudar a forma como fabricamos as coisas. Já não serve apenas para fazer modelos de teste. Atualmente, é utilizada para fabricar peças metálicas resistentes e acabadas para trabalhos difíceis em aplicações industriais.

Here are the most important things to remember: