Tecrübemiz ve bilgi birikimimizle Istar'ın projenize başlamanıza yardımcı olmasına izin verin!

Tasarım dosyalarınızı ve üretim gereksinimlerinizi yükleyin ve 30 dakika içinde size geri dönelim!

Talaşlı İmalat basit bir fikir. Metal veya plastik bir blok gibi bir malzeme parçasını alıp istenen bir şekil oluşturmak için parçalarını kesme işlemidir. Mermer bir blokla bir heykeltıraşı düşünün. Heykeltıraş, heykele benzemeyen her şeyi yontuyor. Talaşlı imalat da buna çok benziyor, ancak daha fazla güç ve inanılmaz hassasiyetle. Bu kılavuz, bir şeylerin nasıl yapıldığını merak eden herkes içindir. Geleneksel yöntemlerden yüksek teknolojili süreçlere kadar çeşitli talaşlı imalat türlerini keşfedeceğiz.

Özünde, talaşlı imalat, parçaları şekillendiren bir üretim sürecidir. kesme. Daha spesifik olmak gerekirse, talaşlı imalat, bir çıkarma üretim sürecidir. Bu, ihtiyacımız olandan daha fazla malzeme ile başladığımız ve fazlalığı çıkardığımız veya kaldırdığımız anlamına gelir. Talaşlı imalat süreci, nihai bir şekil, boyut ve yüzey elde etmek için bir iş parçasından malzeme kaldırır. Malzemenin kesildiği bu işlem, malzemenin katman katman eklendiği 3D baskı gibi eklemeli üretimin tam tersidir.

Bu temel malzeme kaldırma süreci, her gün kullandığımız pek çok şeyin arkasında. Arabanızdaki motor bloğundan akıllı telefonunuzdaki küçük vidalara kadar, muhtemelen bir talaşlı imalat süreci dahil olmuştur. Amaç her zaman belirli bir geometriye ve yüksek derecede doğruluğa sahip bir parça oluşturmaktır. Hassasiyet ihtiyacı, bu talaşlı imalat sürecinin modern üretim endüstrilerinde neden bu kadar kritik olduğunun nedenidir. Tüm talaşlı imalat süreci, kontrol ve doğrulukla ilgilidir.

Çoğu insan talaşlı imalatı düşündüğünde, genellikle geleneksel bir talaşlı imalat sürecini hayal eder. Konsept basittir: keskin bir kesici takım, malzemeyi kesmek için iş parçasıyla fiziksel temas kurar. Bu geleneksel talaşlı imalat yöntemi, daha yumuşak bir iş parçasını kesebilen güçlü, sert bir kesici takıma dayanır. Takım tezgahı, iş parçasını tutan ve kesici takımı hareket ettiren daha büyük bir ekipmandır.

Bu tür bir talaşlı imalat işlemi elle yapılabilir, ancak çoğu zaman güçlü makineler tarafından yapılır. Geleneksel bir talaşlı imalat işlemi çok fazla ısı üretir ve kesilmiş küçük malzeme parçaları olan talaşlar oluşturur. Bu talaşlı imalat sürecinin güzelliği, doğrudanlığıdır. Kesici takımın işini yaptığını, parçayı gözlerinizin önünde oyduğunu görebilirsiniz. Bu, bir nedenden dolayı çok yaygın bir talaşlı imalat sürecidir; etkilidir ve iyi anlaşılmıştır.

Göreceğiniz en yaygın makinelerden biri frezedir. Bir freze gerçek bir iş beygiridir. Bir freze makinesi, bir iş parçasından malzeme kaldırmak için dönen bir kesici takım kullanır. Freze inanılmaz derecede çok yönlüdür. Modern bir freze genellikle bir CNC makinesidir. CNC frezeleme frezenin ve iş parçasının hareketini kontrol etmek için bir bilgisayar kullanır ve inanılmaz hassasiyet sağlar. Bu bilgisayar kontrollü işlem, tekrar tekrar aynı şekillere sahip parçalar üretir. İyi bir freze operatörü, işi nasıl kuracağını bilir.

Birçok frezeleme işlemi türü vardır. İki ana frezeleme türü hakkında konuşabiliriz: yüzey frezeleme ve çevresel frezeleme. Yüzey frezeleme, düz yüzeyler oluşturmak için kesici takımın yüzeyini kullanır. Çevresel frezeleme, yuvalar ve konturlar kesmek için bir parmak freze gibi kesici takımın yan tarafını kullanır. Bir parmak freze, bir matkap ucuna biraz benzer, ancak yanlara doğru kesmek için tasarlanmıştır. Freze, basit bir manuel makine veya karmaşık, çok eksenli bir CNC makinesi olabilir. Çok şey yapabildiği için freze, çok yönlü bir talaşlı imalat sürecidir. Her atölyede bir freze vardır; bu kadar önemlidir. Freze, herhangi bir talaşlı imalat sürecinin temel bir parçasıdır. Çeşitli frezeleme işlemleri, bir frezenin ne kadar uyarlanabilir olduğunu gösterir.

Bir diğer temel talaşlı imalat işlemi de döndürmedir. Bir frezede dönen bir takım ve (çoğunlukla) sabit bir parça varsa, döndürme bunun tam tersidir. İçinde döndürme süreci, iş parçası yüksek hızda dönerken sabit bir kesici takım yan tarafı boyunca hareket ettirilir. Bir tahta bloğu bir çömlekçi çarkına koyduğunuzu ve dönerken bir keskiyi ona doğru tuttuğunuzu hayal edin. Temel fikir bu. Bu talaşlı imalat işlemi, torna tezgahı adı verilen bir makinede yapılır.

Döndürme, yuvarlak veya silindirik parçalar oluşturmak için kullanılır. Miller, pimler ve beyzbol sopaları gibi şeyleri düşünün. Bu, bu tür şekilleri büyük bir hassasiyetle yapmak için çok verimli bir talaşlı imalat sürecidir. Yetenekli makineciler, bir vida için diş açma veya bir torna tezgahında pürüzsüz, konik bir şekil oluşturma gibi işlemler gerçekleştirir. Hem manuel torna tezgahlarında hem de bir CNC makinesinde hala gerekli olan klasik bir talaşlı imalat işlemi türüdür.

Frezeleme ve döndürmenin ötesinde, başka çok yaygın işlemler de vardır. Delme, bir iş parçasında yuvarlak bir delik oluşturmak için dönen bir matkap ucu kullanır. Ancak hassas talaşlı imalat dünyasında, genellikle basit bir delikten daha fazlasına ihtiyacımız vardır. İşte burada delik büyütme ve raybalama gibi diğer işlemler devreye giriyor. Delik büyütme, mevcut bir deliği daha fazla doğrulukla büyütür. Raybalama, bir deliği çok kesin bir boyuta biraz büyütmek ve pürüzsüz bir yüzey vermek için kullanılan bir hassas talaşlı imalat işlemidir. Bu, bir son işlem olarak kabul edilir.

Bir diğer ilginç talaşlı imalat süreci de tırtıllamadır. Tırtıllama, genellikle kavrama için bir yüzeyde desenli bir doku oluşturan bir talaşlı imalat işlemidir. Metal bir aletin sapını veya bir kontrol düğmesini düşünün. Bu çapraz desen genellikle tırtıllama yoluyla yapılır. Bu farklı talaşlı imalat işlemleri genellikle birlikte kullanılır. Bir parça şekillendirmek için frezelenebilir, ardından delinebilir ve ardından yüksek hassasiyet elde etmek için raybalanabilir. Bazen parçayı tam olarak doğru hale getirmek için ikincil bir son işlem gerekir. Bu hassas talaşlı imalat süreci, mükemmel şekilde birbirine uyması gereken parçalar için çok önemlidir.

Şimdi, atölyenin yüksek teknoloji tarafına geçelim. Şimdiye kadar, fiziksel bir kesici takımın malzemeyi kestiği geleneksel talaşlı imalat sürecinden bahsettik. Peki ya malzeme kesmek için çok sertse? Ya da şekil çok hassas veya karmaşıksa? İşte burada geleneksel olmayan bir talaşlı imalat süreci devreye giriyor. Bu modern yöntemler, geleneksel anlamda keskin bir kesici takım kullanmaz. Bunun yerine, talaşlı imalat, malzemeyi kaldırmak için çeşitli enerji biçimlerini kullanır.

Geleneksel ve geleneksel olmayan talaşlı imalat dünyası büyüleyici. En büyük fark, doğrudan temasın olmamasıdır. Geleneksel olmayan bir talaşlı imalat süreci, bir parçayı şekillendirmek için elektrik, ışık, ses veya hatta kimyasallar kullanabilir. Kullanılan süreç tamamen işe bağlıdır. Bu talaşlı imalat türü, standart bir freze veya torna tezgahı ile imkansız olan olasılıklar sunar. Enerji kullanan bu talaşlı imalat süreci, egzotik malzemeler ve yüksek hassasiyet gerektiren karmaşık şekiller için mükemmeldir.

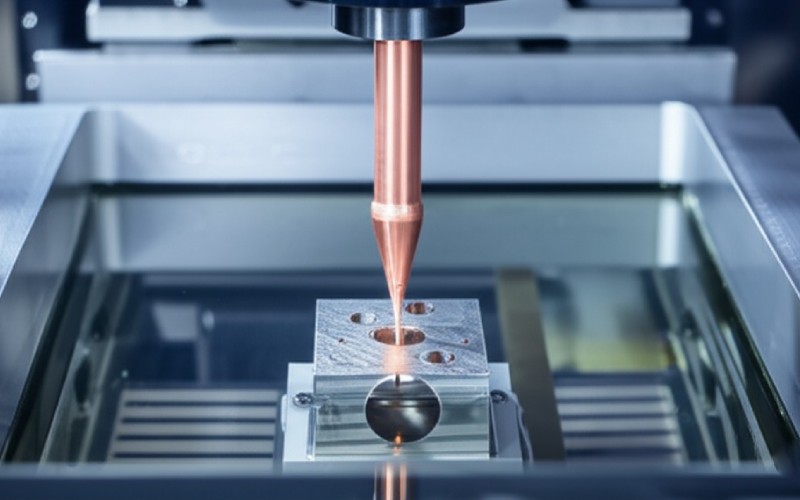

En sevdiğim geleneksel olmayan talaşlı imalat türlerinden biri de deşarjlı talaşlı imalattır. Elektrik deşarjlı talaşlı imalat veya kıvılcım talaşlı imalat olarak da bilinir. Tam adı elektrik deşarjlı talaşlı imalattır (EDM). Bu işlem, malzemeyi aşındırmak veya eritmek için kontrollü bir elektrik kıvılcımı kullanmayı içerir. Biri takım (elektrot olarak adlandırılır) ve diğeri iş parçası olan iki tel hayal edin. Dokunmadan birbirlerine çok yaklaştırdığınızda, aralarında bir kıvılcım atlayabilir. EDM, malzemeyi yavaşça ve hassas bir şekilde buharlaştırmak için saniyede binlerce bu küçük kıvılcımı kullanır.

Tüm işlem genellikle çıkarılan malzemenin küçük parçalarını temizlemeye yardımcı olan özel bir yağda kullanılır. Fiziksel temas yoktur, bu da kesme kuvveti olmadığı anlamına gelir. Bu, deşarjlı talaşlı imalatı titanyum gibi çok sert metalleri işlemek veya normal bir kesici takım altında kırılacak çok hassas, ince duvarlı şekiller oluşturmak için ideal hale getirir. Bu talaşlı imalat işlemi, takım ve kalıp yapımı için bir oyun değiştiricidir. Deşarjlı talaşlı imalat, olağanüstü bir talaşlı imalat sürecidir.

EDM'nin yanı sıra, başka birçok şaşırtıcı geleneksel olmayan yöntem vardır. Bunları birkaç kategoriye ayırabiliriz. Bunlardan biri de ışın talaşlı imalattır. Bu, malzemeyi eritmek veya buharlaştırmak için güçlü, odaklanmış bir ışık ışını kullanan lazer ışını talaşlı imalatı içerir. Elektron ışını talaşlı imalat, vakumda yüksek hızlı bir elektron akışı kullanır ve iyon ışını talaşlı imalat, süper ince işler için yüklü atomlar kullanır.

Bir diğer grup da jet talaşlı imalattır. Su jeti talaşlı imalat, kesmek için çok yüksek basınçlı bir su akışı kullanır. Soğuk bir talaşlı imalat işlemidir, bu nedenle ısı hasarı olmadan plastik veya ahşap gibi daha yumuşak malzemeleri işlemek için harikadır. Daha sert malzemeler için aşındırıcı jet talaşlı imalat kullanabiliriz. Aşındırıcı jet talaşlı imalat, malzemeyi patlatmak için küçük aşındırıcı parçacıklarla karıştırılmış bir gaz jeti kullanır. Daha sonra, süper ısıtılmış, iyonize gaz jeti kullanan plazma ark talaşlı imalatı vardır. Plazma ark talaşlı imalat, kalın metalleri hızla kesmek için yüksek hızlı bir plazma akışı kullanır.

Son olarak, ses veya kimyasallar kullanan işlemlerimiz var. Ultrasonik talaşlı imalat, cam veya seramik gibi sert, kırılgan malzemeleri yontmak için yüksek frekanslı titreşimler kullanır. Kimyasal talaşlı imalat, malzemeyi aşındırmak için güçlü kimyasallar kullanır. Bu kimyasal talaşlı imalat süreci, geniş bir alanda az miktarda malzeme çıkarmak için harikadır. İlgili bir yöntem, malzemeyi çözmek için tersine bir kaplama işlemi çalıştırmak gibi olan elektrokimyasal talaşlı imalattır. Manyetik alan destekli talaşlı imalat gibi daha özel yöntemler bile vardır. Her talaşlı imalat işlemi türünün kendine özgü bir kullanımı vardır.

Bu kadar çok seçenek varken, doğru talaşlı imalat türünü nasıl seçersiniz? Birkaç temel soruya geliyor. İlk olarak, malzeme nedir? Çalıştığınız malzeme türleri bazı yöntemleri dışlayacak ve diğerlerini destekleyecektir. İkincisi, nihai şekil nedir? Basit şekiller geleneksel bir talaşlı imalat işlemi için uygun olabilir, ancak karmaşık eğriler bir 5 eksenli CNC makine veya geleneksel olmayan bir talaşlı imalat süreci gerekebilir.

Üçüncüsü, hangi hassasiyet seviyesi gerekiyor? Genel parçalar için standart bir freze uygundur. Mükemmel şekilde uyması gereken parçalar için EDM gibi bir hassas talaşlı imalat yöntemine veya özel bir son işleme işlemine ihtiyacınız olabilir. Son olarak, maliyet ve hızı düşünmeniz gerekir. Talaşlı imalat sürecinin verimliliği her zaman bir faktördür. Bazı işlemler çok hızlıdır ancak daha az hassastır, bazıları ise yavaştır ancak inanılmaz derecede doğrudur. Kullanılan doğru talaşlı imalat sürecini seçmek, parçanın gereksinimleri ile bütçe arasında bir denge kurmaktır.

Herhangi bir geleneksel talaşlı imalat işleminde, kesici takım her şeydir. Dünyanın en iyi, en pahalı CNC makinesine sahip olabilirsiniz, ancak körelmiş veya yanlış bir kesici takımla kötü parçalar yapacaksınız. Kesici takımın malzemesi, kaplaması, geometrisi ve keskinliği, yüzeyin kalitesini, parçanın hassasiyetini ve talaşlı imalat sürecinin genel hızını doğrudan etkiler.

Geleneksel olmayan yöntemlerde bile, "takım" da aynı derecede önemlidir. EDM'de elektrot takımdır. Lazer kesimde, odaklanmış ışık ışını takımdır. Herhangi bir talaşlı imalat sürecinde kullanılan takım, iş parçasıyla etkileşime giren temel unsurdur. Kesici takıma dikkat etmek, öğrendiğim en önemli derslerden biridir. Talaşlı imalat işleminin gerçek işi yapan kısmıdır ve tüm övgüyü hak ediyor. İyi bir talaşlı imalat süreci her zaman iyi bir kesici takımla başlar.