Tecrübemiz ve bilgi birikimimizle Istar'ın projenize başlamanıza yardımcı olmasına izin verin!

Tasarım dosyalarınızı ve üretim gereksinimlerinizi yükleyin ve 30 dakika içinde size geri dönelim!

Metal 3D baskı teknolojisi, jet motoru parçalarından vücut için tıbbi parçalara kadar bir şeyler yapma şeklimizi değiştiriyor. Katı bir metal nesneyi nasıl basabileceğinizi hiç merak ettiyseniz, burası sizin için doğru yer. Bu makalede, size bu çok modern teknolojiye basit bir bakış atacak ve nasıl çalıştığını açıklayacağım.

İnsanlar "3D baskı" denildiğinde genellikle küçük plastik oyuncakları düşünürler. Ancak metal 3D baskı tamamen farklı bir şeydir. Katmanlı üretim yapmanın bir yoludur. Şöyle düşünün: Metal parçalar yapmanın eski yollarına genellikle "eksiltici" denir. Büyük bir metal blokla başlarsınız. Sonra ihtiyacınız olmayan metali keser veya delersiniz. Bu çok fazla metal israfına neden olabilir.

Katmanlı üretim ise tam tersi şekilde çalışır. Bir parçayı aşağıdan yukarıya, her seferinde küçük bir katman oluşturuyor. Makine dijital bir tasarım dosyasını okur. Bu dosya yazıcı için bir harita gibidir. Makine metal tozu katmanlarını tam olması gereken yere ekler. Daha sonra bu tozu birbirine yapıştırmak için ısı veya başka bir yöntem kullanır. Bu işlem tekrar tekrar, belki yüzlerce ya da binlerce kez gerçekleşiyor. Sonunda güçlü, sağlam bir metal nesneye sahip oluyorsunuz. Bu teknoloji, başka bir şekilde yapılması zor olan parçaları üretmemizi sağlar.

Bu 3d baskı teknolojisi ileriye doğru atılmış büyük bir adımdır. Artık sadece hızlı modeller (hızlı prototipleme) yapmak için değil. Artık havacılık endüstrisi ve diğer birçok alan için bitmiş, çok güçlü metal parçalar üretmek için kullanılıyor. Bu teknolojinin zorlu metal şekiller yapma kabiliyeti gerçekten şaşırtıcı.

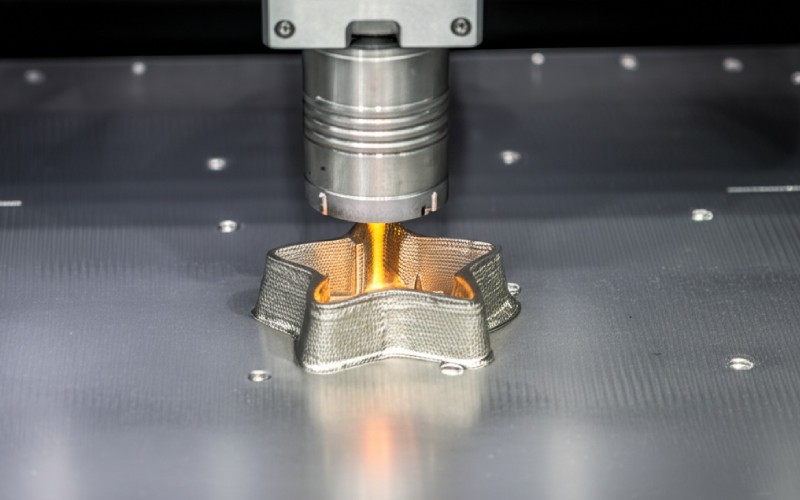

Metal 3d baskı yapmanın en popüler yollarından birine Toz Yatak Füzyonu denir. Bu harika teknolojinin nasıl çalıştığını açıklayayım. Makinenin içinde, kapalı bir kutu veya haznenin içinde düz bir plaka vardır. Bu oda genellikle özel bir inert gazla doldurulur. Bu gaz sıcak metalin havayla karışmasını engeller. Metal bir parça yapmaya başlamak için makine plakanın üzerine çok ince, düz bir metal tozu tabakası yayar.

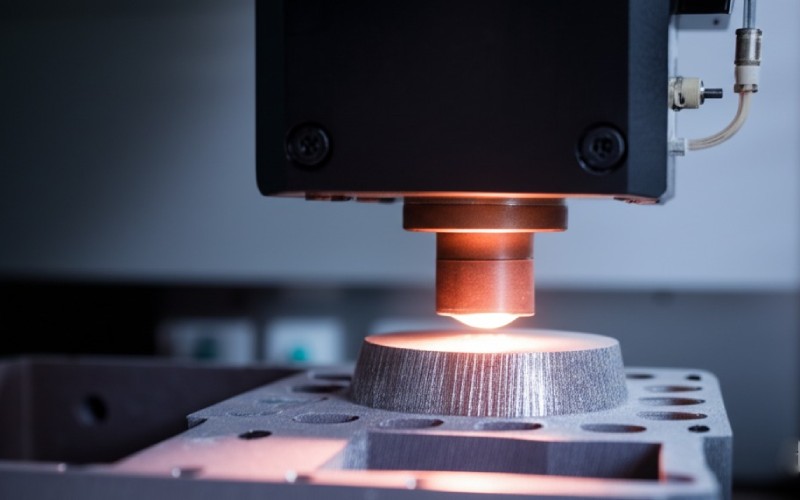

Ardından, güçlü bir lazer veya elektron ışını tozu işaret eder. Çok ama çok dikkatli hareket eder. Bir CAD dosyasındaki tasarımı takip eder. Işının toza dokunduğu her yer o kadar ısınır ki küçük metal tozu parçaları (metal tozu parçacıkları) erir ve birbirine yapışır. Bu, metal parçanın tek bir katı katmanını oluşturur.

Bir katman tamamlandığında, plaka biraz aşağı hareket eder. Ardından üstüne yeni bir metal tozu tabakası yayılır. Tüm bu döngü tekrar tekrar gerçekleşir. Lazer yeni tozu eritir. Ayrıca onu alttaki katmana yapıştırır. Bu, 3d yazıcıların parçaları katman katman nasıl ürettiğidir. Bu üretim süreci tüm metal parça inşa edilene kadar devam eder. Bu inanılmaz teknoloji çok güçlü bir metal parça üretebilir.

Toz yatağı füzyonu için genellikle iki isim kullanıldığını duyarsınız: DMLS ve SLM. DMLS, Doğrudan Metal Lazer Sinterleme anlamına gelir. SLM ise Seçici Lazer Eritme anlamına gelir. Kulağa çok benzer geliyorlar. Bu teknolojiyle çalışan birçok kişi aynı şey için her iki ismi de kullanıyor. Eskiden benim de bu konuda kafam karışırdı. Ancak çalışma şekilleri biraz farklı.

SLM teknolojisi ile, adı size ne yaptığını söyler. Metal tozunu tamamen eritir. Bir saniyeliğine metal sıvı hale gelir. Sonra soğur ve sertleşir. Bu da çok sağlam ve güçlü bir parça oluşturur. Öte yandan, DMLS metal tozunu ısıtır. Toz parçaları birbirine çok sıkı bir şekilde yapışır, ancak tamamen eriyerek bir sıvı haline gelmezler. Bunu sert bir kartopu yapmak için kar tanelerini birbirine bastırmak gibi düşünün. EOS gibi şirketler DMLS teknolojisini yaratan ilk şirketlerdir.

Sonuç olarak, hem DMLS hem de SLM harika eklemeli üretim teknolojileridir. Her ikisi de metal tozundan çok güçlü ve güvenilir metal parçalar üretir. Hem DMLS hem de SLM toz yatağı füzyon ailesinin bir parçasıdır. Günümüzde birçok yeni DMLS makinesi metali tamamen eritmektedir, bu nedenle aradaki farkı görmek zordur. Bilinmesi gereken önemli şey, hem DMLS hem de SLM'nin metal parçaları katman katman oluşturmak için bir lazer kullandığıdır. SLM, metal baskı dünyasında çok önemli bir teknolojidir.

DMLS ve SLM popülerdir, ancak metal katkılı üretim yapmanın bir başka önemli yolu daha vardır. Buna Binder Jetting deniyor. Bu teknoloji çok farklı bir şekilde çalışır. Metal tozunu eritmek için lazer kullanmak yerine, bağlayıcı püskürtme sıvı bir bağlayıcı madde kullanır. Bu madde özel bir yapıştırıcı gibidir. Makine biraz kağıt mürekkep püskürtmeli yazıcı gibi çalışır.

Özel bir yazıcı parçası metal tozu üzerinde hareket eder. İhtiyaç duyulan yerlere bağlayıcı sıvının küçük parçalarını dikkatlice bırakır. Bu bağlayıcı püskürtme, metal tozu parçacıklarının birbirine yapışmasını sağlar. Bu, parçanın bir katmanını oluşturur. Yapı plakası daha sonra aşağı doğru hareket eder, üstüne yeni bir metal tozu katmanı konur ve işlem tekrarlanır. Üretim sürecinin bu kısmı genellikle DMLS veya SLM'den çok daha hızlıdır.

Baskı tamamlandıktan sonra parçaya "yeşil" parça denir. Henüz çok güçlü değildir. Bunu bir kumdan kale gibi düşünebilirsiniz. Güçlü bir metal parça olması için bir adım daha atılması gerekiyor. Parça ekstra metal tozundan çıkarılır. Daha sonra fırın adı verilen çok sıcak bir fırına konur. Fırının içinde bağlayıcı tutkal yanar. Metal parçalar daha sonra sağlam ve yoğun bir parça oluşturmak için birbirine yapışır (kaynaşır). Bu teknoloji aynı anda çok sayıda metal parça yapmak için harikadır. Malzeme püskürtme de buna çok benzeyen bir teknolojidir. Ayrıca malzemeyi yerleştirmek için bir jet kullanır.

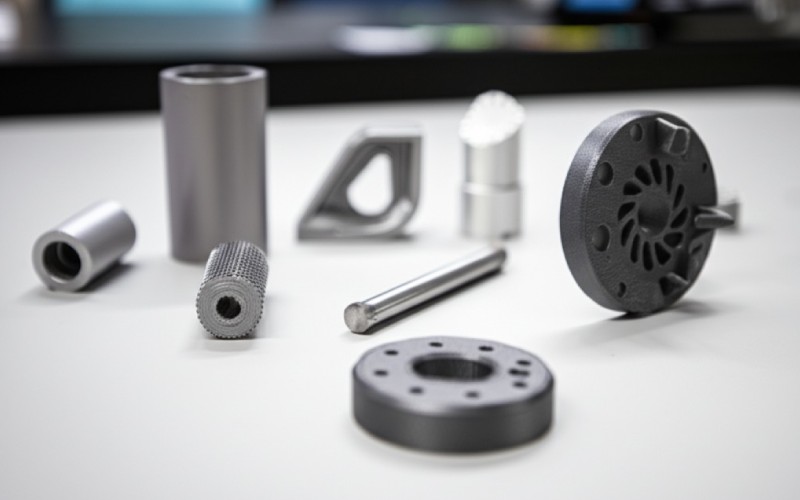

Bu baskı teknolojisinin en güzel yanlarından biri de kullanabileceğiniz çok sayıda farklı malzeme olmasıdır. Sadece tek bir metal türüne bağlı değilsiniz. Birçok farklı metal tozu kullanıma hazırdır. Her birinin kendine has özellikleri (karakteristikleri) ve güçleri (mekanik özellikleri) vardır. Bu, bir mühendisin iş için mükemmel metali seçmesini sağlar.

İşte metal 3d baskıda kullanılan en yaygın metallerden bazıları:

| Metal Tipi | Yaygın Kullanımlar | Key Feature |

|---|---|---|

| Paslanmaz Çelik | Aletler, mutfak eşyaları | Güçlüdür, paslanmaz |

| Titanyum Alaşım | Havacılık ve uzay parçaları, tıbbi parçalar | Çok güçlü ve çok hafif |

| Alüminyum Alaşım | Araba parçaları, ışık braketleri | Hafif, ısıyı iyi taşır |

| Inconel (Nikel Alaşımlı) | Jet motorları, sıcak işler | Çok sıcak olduğunda güçlü kalır |

| Kobalt-Krom Alaşımı | Diş kronları, vücut parçaları | Çok sert, aşınmaz |

Metal tozunun kendisi inanılmaz. Çok küçük, mükemmel yuvarlak toplardan yapılmıştır. Şekilleri nedeniyle, toz makinenin içinde çok eşit bir şekilde yayılabilir. Bu, iyi metal parçalar yapmak için çok önemlidir. Doğru alaşımın seçilmesi, katmanlı üretim sürecinde çok önemli bir adımdır. Bu, nihai parçanın doğru türde güç ve özelliklere sahip olmasını sağlar. Metali bu şekilde kullanmak pek çok yeni şeyi mümkün kılıyor.

3 boyutlu metal baskıyı ilk öğrendiğimde, neden bazı parçaların makineden etraflarında metal bir çerçeve ile çıktığını merak ederdim. Bunlara destek yapıları denir ve çok önemlidirler. Metal 3d baskı, parçaları aşağıdan yukarıya doğru oluşturur. Bir tasarımın çatı gibi dışarı çıkan bir parçası varsa, basılırken üzerine oturacak bir şeye ihtiyacı vardır.

Destek yapıları olmasaydı, dışarı çıkan bu parçalar bükülecek veya gevşek metal tozunun içine düşecekti. Destekler bir taban gibi çalışır. Baskı işi sırasında parçanın şeklini (geometrisini) sabit tutarlar. Destek yapıları başka bir nedenden dolayı da çok önemlidir, bu da ısıdır. Lazer çok fazla ısı yaratır. Bu ısı metalin şeklinin bozulmasına neden olabilir. Tıpkı ahşabın ıslandığında bükülmesi gibi. Destek yapıları parçayı yapı plakasına tutturmaya yardımcı olur. Ayrıca ısıyı parçadan uzaklaştırmaya da yardımcı olurlar. Bu, metalin bükülmesini önlemeye yardımcı olur.

Bu destekler CAD yazılımında parçanın kendisi ile aynı anda tasarlanır. Baskı bittikten sonra, destek yapıları dikkatlice çıkarılmalıdır. Bu, metal parçanın son işleminde önemli bir adımdır. Bir mühendis, daha az destek yapısına ihtiyaç duyması için bir tasarımı geliştirmeye (optimize etmeye) çalışacaktır.

Metal bir parça, metal 3d yazıcıdan çıkar çıkmaz neredeyse hiçbir zaman kullanıma hazır değildir. Neredeyse her zaman bazı bitirme işlerine ihtiyaç duyar. Bu adımlara işlem sonrası yöntemler denir. Parçanın doğru boyuta (boyutsal doğruluk) ve pürüzsüz bir hisse sahip olduğundan emin olmak için çok önemlidirler. İlk adım genellikle parçayı yapı plakasından çıkarmak ve destek yapılarından kurtulmaktır.

Destek yapıları çıkarıldıktan sonra, parçanın genellikle ısıl işleme tabi tutulması gerekir. Bu, metal parçanın bir fırında ısıtılması anlamına gelebilir. Bu işleme tavlama denir. Bu işlem, baskı sırasında metalin içinde oluşan stresi ortadan kaldırır. Ayrıca metalin mukavemetini artırır ve daha uzun süre dayanmasına yardımcı olur. Bu, parçanın iyi mekanik özelliklere sahip olduğundan emin olmak için çok önemli bir adımdır.

Son olarak, metal parçanın yüzeyinin pürüzsüz hale getirilmesi gerekebilir. Parça katmanlar halinde inşa edildiğinden, biraz pürüzlü hissedilebilir. Buna yüzey pürüzlülüğü denir. Pürüzsüz, bitmiş bir yüzey elde etmek için işleme, parlatma veya yuvarlama gibi adımlar kullanılabilir. Bu çeşitli işlem sonrası adımlar toplam maliyeti artırır ve daha fazla zaman alır. Ancak gerçekten iyi bir nihai parça yapmak için gereklidirler. Bu, metal baskının sınırlamalarından biridir.

Metal katkılı imalatın gerçekten harika olduğu yer burasıdır. Eski üretim yöntemlerinde bir mühendisin pek çok kurala uyması gerekir. Örneğin, yalnızca düz delikler açabilirsiniz. Ayrıca bir parçanın içinde çok kolay bir şekilde zor şekiller yapamazsınız. Ancak 3 boyutlu metal baskı ile kurallar değişiyor. Bu teknoloji bize bir şeyleri nasıl tasarladığımız konusunda çok fazla özgürlük veriyor (tasarım esnekliği). Bir mühendis, karmaşık şekillere sahip parçalar yapmak için CAD (Bilgisayar Destekli Tasarım) yazılımını kullanabilir. Bu şekilleri daha önce yapmak imkansızdı.

Örneğin, soğutmaya yardımcı olmak için içlerinde küçük tüneller (iç kanallar) olan parçalar tasarlayabilirsiniz. Ayrıca iç kısımda kafes adı verilen özel bir yapı kullanarak hafif parçalar da oluşturabilirsiniz. Kafes, parçanın içindeki bal peteği gibidir. Parçayı çok güçlü hale getirir ancak çok daha az metal kullanır. Bu da ağırlık ve malzeme tasarrufu sağlar. Bu tür bir iyileştirme (optimizasyon) havacılık ve uzay endüstrisi için mükemmeldir. Bu sektörde çok az bir ağırlık bile çok önemlidir.

Çok zor şekillere (karmaşıklığa) sahip parçalar üretme kabiliyeti her şeyi değiştiriyor. Bir insanın vücuduna mükemmel şekilde uyan özel tıbbi parçalar veya jet motorları için çok iyi yakıt nozulları gibi şeyler yapmamızı sağlar. Bu, her mühendis için güçlü bir araçtır.

Bu teknolojinin bir şeylerin yapılış şeklini nasıl tamamen değiştirebileceğini gördüm. Bu konudaki iyi şeyler sadece havalı şekiller yapmaktan çok daha fazlası. Metal katkılı üretimin gerçek faydaları var. Bu faydalar daha iyi ürünler üretilmesine yardımcı olabilir ve çok fazla para tasarrufu (tasarruf) sağlayabilir. Çok güçlü ve güvenilir (sağlam) bir teknolojidir.

İşte en büyük faydalardan bazıları:

Her teknoloji gibi, metal 3d baskı da mükemmel değildir. Ne zaman doğru seçim olduğunu bilmek için dezavantajlarını bilmek önemlidir. İnsanlara her zaman bunun harika bir araç olduğunu söylerim. Ancak her iş için doğru cevap değildir. Bu teknolojinin birkaç zorluğu var.

En büyük sorunlardan biri maliyettir. 3D Systems veya EOS gibi şirketlerin metal yazıcıları pahalıdır. Özel metal tozu da çok maliyetlidir. Bu, her bir parçayı yapmak için üretim maliyetlerinin yüksek olabileceği anlamına gelir. Bu, özellikle çok sayıda parça (parça hacmi) yapmanız gerekiyorsa geçerlidir. Binlerce basit metal parça yapmak için genellikle en iyi seçim değildir.

Yapabileceğiniz parçaların boyutu da sınırlıdır. Yalnızca makinenin yapı haznesine sığan parçalar yapabilirsiniz. Örneğin bir araba kapısını tek parça halinde basamazsınız. Süreç ayrıca kalıplama gibi geleneksel üretim yöntemlerinden daha fazla zaman alabilir, özellikle de aynı anda çok sayıda parça yapıyorsanız. Son olarak, bitirme işine duyulan ihtiyaç daha fazla zaman ve iş ekler. Ayrıca metalde küçük delikler anlamına gelen gözeneklilik gibi sorunların ortaya çıkma ihtimali de vardır. Baskı süreci çok iyi kontrol edilmezse bu durum ortaya çıkabilir. Bunlar metal katkılı üretim teknolojisinin ana sınırlamalarıdır.

Metal 3D baskı, bir şeyler üretme şeklimizi değiştiren güçlü bir teknolojidir. Artık sadece test modelleri yapmak için değil. Artık endüstriyel uygulamalardaki zorlu işler için güçlü, bitmiş metal parçalar yapmak için kullanılıyor.

Here are the most important things to remember: