Tecrübemiz ve bilgi birikimimizle Istar'ın projenize başlamanıza yardımcı olmasına izin verin!

Tasarım dosyalarınızı ve üretim gereksinimlerinizi yükleyin ve 30 dakika içinde size geri dönelim!

Lehçe sadece işlerin güzel görünmesini sağlamak için değildir. İyi bir lehçe, bir projenin başarılı mı yoksa başarısız mı olacağına karar verebilir. Parlatma sadece bir şeyi parlak hale getirmekle ilgili değildir. Çok önemli bir adımdır. Bir parçanın daha iyi çalışmasını sağlar, daha uzun süre dayanmasına yardımcı olur ve havaya karşı dayanmasına yardımcı olur.

Bu kılavuzda, parlatma hakkında bildiğim her şeyi size göstereceğim. Ne olduğunu ve neden bu kadar önemli olduğunu konuşacağız. Ayrıca bunu yapabileceğiniz farklı yollara da bakacağız. Mümkün olan en iyi parlatma yüzeyini elde etmek için en iyi ipuçlarımı vereceğim. Metal parçalarınızın harika görünmesini ve daha da iyi çalışmasını istiyorsanız, bu kılavuz tam size göre.

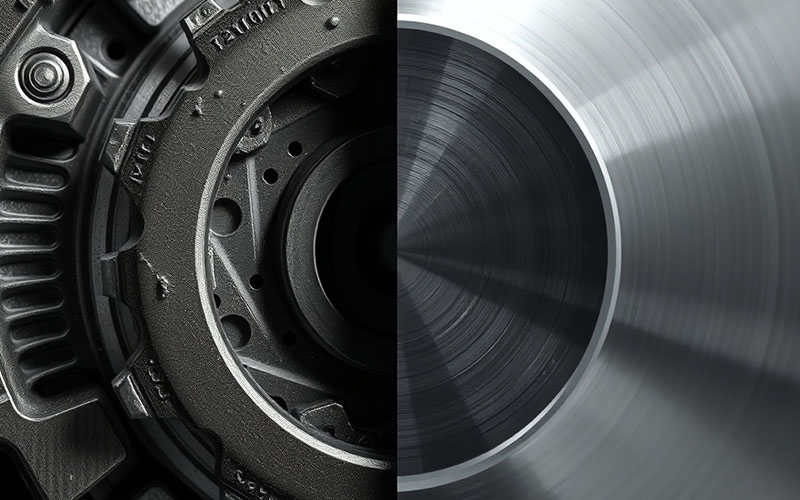

Peki, bir şeyi cilaladığımızda aslında ne yapıyoruz? Temel olarak, parlatma işlemi tamamen bir yüzeyi pürüzsüz hale getirmekle ilgilidir. Kesilmiş veya şekillendirilmiş bir metal parçasını hayal edin. Uzaktan baktığınızda pürüzsüz görünebilir. Ancak bir mikroskopla bakarsanız, yüzeyinde birçok küçük yüksek nokta ve alçak nokta vardır. Buna pürüzlü bir yüzey diyoruz. Parlatmanın temel amacı bu küçük kusurları gidermektir.

Parlatma, aşındırıcı bir malzeme kullanmayı içerir. Bir iş parçasının yüzeyindeki yüksek noktaları dikkatlice ovmak için kullanırsınız. Bu işlem yüzeyi çok daha pürüzsüz ve düzgün hale getirir. Bu işlemi kusurları gidermek için kullanabilirsiniz. Bazı örnekler çizik, çentik veya çapaklardır. Genellikle birkaç farklı aşındırıcı kullanırsınız. Kaba bir tanesiyle başlarsınız ve ardından giderek daha ince olanlara geçersiniz. Her adım, yüzey kalitesini istediğiniz gibi görünene ve hissedene kadar iyileştirir.

Sonuç, çok pürüzsüz bir yüzeydir. Bu yüzey genellikle parlaktır ve ışığı yansıtır. Parlatma, parlak bir yüzey oluşturmak için kullanılır. Bu yüzey sadece iyi görünmekle kalmaz, aynı zamanda başka iyi niteliklere de sahiptir. Örneğin, pürüzsüz bir metal yüzey daha kolay kayar ve temizlenmesi daha basittir. Son yüzey, donuk bir görünümden çok parlak, ayna parlaklığında bir yüzeye kadar her şey olabilir. Her şey kullandığınız aletlere ve bileşiğe bağlıdır.

İnsanların zamandan tasarruf etmek istedikleri için iyi bir cila yapmadıklarını gördüm. Ancak bu neredeyse her zaman daha sonra onlar için daha fazla soruna neden olur. Çok iyi bir yüzey kalitesi, sadece güzel bir parlaklıktan daha fazlasıdır. Herhangi bir metal parça için, yüzeyinin kalitesi, kalitesi ve performansı üzerinde büyük bir etkiye sahiptir. Pürüzlü bir yüzey daha çabuk yıpranabilir. Ayrıca kiri de hapsedebilir. Ve üzerine baskı uyguladığınızda kırılabilir.

Pürüzsüz, cilalı bir yüzeyin birçok faydalı avantajı vardır. En önemli avantajlardan biri, korozyonu durdurmaya yardımcı olmasıdır. Bir metal yüzey pürüzlü olduğunda, alanının daha fazlası hava ve suya temas eder. Bu, oksidasyona ve paslanmaya neden olabilir. Parlatma, korozyonun başlaması daha zor olan pürüzsüz bir kalkan oluşturmaya yardımcı olur. Bu nedenle paslanmaz çeliğin parlatılması, hastanelerde ve gıda üretiminde kullanılan aletler için çok önemlidir. Kirlenmeyi önlemeye yardımcı olur.

Ayrıca, yüzey dokusu parçaların birbirleriyle nasıl çalıştığını değiştirir. Makinelerde, hareket eden parçalardaki daha pürüzsüz bir yüzey kalitesi, daha kolay kaydıkları anlamına gelir. O kadar ısınmazlar ve daha iyi çalışırlar. Parlatma, bir metali boyama gibi diğer son işlem süreçlerine hazırlamak için de çok önemli bir adım olabilir. İyi bir yüzey, bu kaplamaların iyi yapışmasını ve daha uzun süre dayanmasını sağlar. Metalografide olduğu gibi bazı işlerde, bir metalin içini incelemek için mükemmel bir yüzey kalitesine ihtiyacınız vardır.

İnsanlar parlatmadan bahsederken, genellikle bunu yapmanın sadece bir yolunu düşünürler. Ancak birkaç farklı parlatma türü vardır. Kullanılacak en iyi olanı, metale, parçanın şekline ve istenen yüzeye göre değişir. Onları üç ana gruba ayırdım. Bu gruplar mekanik parlatma, kimyasal parlatma ve elektrolizle parlatmadır.

Çoğu insan mekanik parlatma hakkında bilgi sahibidir. Bu, pürüzsüz bir yüzey elde etmek için bir iş parçasını fiziksel olarak aşındırıcı bir maddeyle ovduğunuz anlamına gelir. Bunu ellerinizle veya aletlerle yaparsınız, böylece onu çok iyi kontrol edebilirsiniz. En yaygın son işlem süreçlerinden biridir.

Kimyasal parlatma, o kadar sık kullanılmayan bir yöntemdir. Bir metal yüzeyini pürüzsüz hale getirmek için kimyasal çözeltiler kullanır. İş parçası özel bir sıvıya konur. Bu sıvı, metalle kimyasal bir reaksiyona girer. Bu reaksiyon yüksek noktaları giderir. Bu, daha pürüzsüz bir yüzey kalitesi bırakır. Bu yol, elle parlatılması zor olan küçük parçalar veya karmaşık şekillere sahip parçalar için harikadır. Elektrolizle parlatma, çalışmasını hızlandırmak için elektrik kullanan bir tür kimyasal parlatmadır. Bundan sonra daha fazla konuşacağız.

Çok uzun bir süre mekanik parlatma yaptım. İyi olmak için pratik yapmanız gerekir. Ana fikir kolaydır. Bir metal iş parçasının yüzeyini aşındırmak için ovma ve aşındırıcı kullanırsınız. Bunu elle yapabilirsiniz. Ayrıca parlatma makineleri veya elektrikli matkaplar gibi aletler de kullanabilirsiniz. İşlem genellikle ana kesme veya şekillendirme işi bittikten sonra başlar. Yüzey çok pürüzlüyse, yaklaşık 80 kumlu bir zımpara kağıdıyla başlayabilirsiniz.

Kullandığınız ana aletler parlatma tekerlekleri ve bir parlatma tekerleğidir. Bunlar kumaş veya keçe gibi şeylerden yapılmıştır. Tekerleğe bir parlatma bileşiği koyarsınız. Bu bileşik, genellikle balmumu gibi yağlı bir malzemeden oluşan bir tabana karıştırılmış aşındırıcı bir malzeme içerir. Tekerlek döndüğünde, küçük aşındırıcı parçalar metale sürtünür. Bu, malzemenin çok ince bir tabakasını giderir. Önemli olan, daha büyük kusurları gidermek için kaba bir aşındırıcı ile başlamaktır. Ardından, yüzeyi daha iyi hale getirmek için daha ince aşındırıcılara geçersiniz.

Parlatma ve parlatma işleminin iki ana bölümü vardır. İlk bölüm, yüzeyi düzleştirmek için daha sert bir tekerlek ve daha güçlü bir aşındırıcı bileşik kullanır. İkinci bölüm, daha yumuşak bir tekerlek ve daha ince aşındırıcılar kullanır. Bunlara parlatma bileşikleri denir. Parlaklığı ortaya çıkarırlar ve yansıtıcı bir yüzey oluştururlar. İyi bir yüzey, dikkatli çalışmanızı gerektirir, ancak mekanik parlatmadan elde ettiğiniz sonuçlar harika olabilir.

Bazen, mekanik parlatma bunu yapmanın en iyi yolu değildir. Çok karmaşık bir şekle sahip bir iş parçanız varsa, bir tekerlekle eşit bir yüzey kalitesi elde etmek çok zor olabilir. Elektrolizle parlatma çok yardımcı olduğunda budur. Bazı cilalı parçalar için harika bir cevap olduğunu gördüm.

Elektrolizle parlatmaya elektrolitik parlatma da denir. Kimyasallar ve elektrik kullanan bir işlemdir. Metal parça özel bir sıvıya konur ve bir güç kaynağına bağlanır. Pozitif uç olur. Başka bir metal parçası negatif uç olur. Gücü açtığınızda, iş parçasının yüzeyinin çözülmesini sağlar. İnanılmaz olan kısım, metal yüzeydeki yüksek noktaların alçak noktalardan daha hızlı çözülmesidir. Bu, yüzeyi mikroskobik düzeyde pürüzsüz hale getirir. Çok temiz ve kusursuz bir yüzey oluşturur.

Elektrolizle parlatmanın harika yanlarından biri, korozyona karşı çok iyi direnç gösteren bir yüzey kalitesi oluşturmasıdır. Yüzey pürüzlülüğünü azaltır, ancak mekanik parlatmanın yapabileceği gibi stres eklemez. Tıbbi parçalar ve gıda endüstrisi için parçalar için harikadır. Bunun nedeni, çok pürüzsüz yüzeyin steril hale getirilmesinin kolay olması ve mikrop birikimini önlemesidir. Ancak, özel ekipman gerektirir. Ayrıca elektrolizle parlatmada kullanılan kimyasallara karşı dikkatli olmanız gerekir.

Diğer herhangi bir işlem gibi, parlatmanın da iyi ve kötü tarafları vardır. Projeniz için kullanmaya karar vermeden önce bunları anlamak iyidir. Parlatmanın artılarını ve eksilerini göstermek için basit bir tablo hazırladım.

| Parlatmanın Artıları | Parlatmanın Eksileri |

|---|---|

| Daha İyi Görünmesini Sağlar: Güzel, parlak bir yüzey oluşturur. | Çok Zaman Alır: Mükemmel yüzeyi elde etmek biraz zaman alabilir. |

| Daha Uzun Süre Dayanmasına Yardımcı Olur: Pürüzsüz bir yüzey kalitesi, korozyonu ve kararmayı durdurmaya yardımcı olur. | Malzemeyi Giderir: Parlatma, biraz metal alabilir, bu da hassas parçalar için bir sorun olabilir. |

| Daha İyi Çalışır: Yüzey pürüzlülüğünü azaltır ve hareketli parçaların kolayca kaymasını sağlar. | Yetenekli Olmanız Gerekir: Harika bir cilalı yüzey elde etmek için pratik ve bilgiye ihtiyacınız vardır. |

| Temizlemesi Daha Kolay: Pürüzsüz bir yüzeyin temizlenmesi kolaydır ve kirlenmeyi durdurmaya yardımcı olur. | Sorunları Gizleyebilir: Çok parlak bir yüzey bazen metalin derinliklerindeki sorunları örtebilir. |

| Kaplamalar İçin Daha İyi: Boya veya diğer kaplamaların yapışması için harika bir yüzey oluşturur. | Pahalı Olabilir: Profesyonel parlatma hizmetleri veya özel ekipman satın almak çok paraya mal olabilir. |

İyi şeylerin genellikle kötü şeylerden daha önemli olduğunu düşünüyorum. Bu, özellikle yüzey kalitesinin çok önemli olduğu parçalar için geçerlidir. İyi bir yüzey, parçanın geleceğine yapılan iyi bir yatırımdır. Parlatma işlemi genellikle hem görünümün hem de nasıl çalıştığının önemli olduğu şeyler için kullanılır.

Harika bir yüzey elde etmek, doğru yöntemi kullanmakla ilgilidir. En iyi aletlere sahip olabilirsiniz. Ancak bunları doğru şekilde kullanmazsanız, kötü bir sonuç alırsınız. İşte öğrendiğim birkaç parlatma tekniği. İstenen yüzeyi elde etmenize yardımcı olacaklar.

İlk olarak, nasıl hareket ettiğinizi düşünün. İki ana hareket yolu vardır: kesme hareketi ve renk hareketi. Kesme hareketi daha güçlüdür. Malzemeyi gidermek ve yüzeyi düzleştirmek için daha kaba bir aşındırıcı bileşik ile kullanırsınız. Orta ila sert basınç kullanacaksınız. Ayrıca iş parçasını tekerleğin döndüğü yönün tersine hareket ettireceksiniz. Renk hareketi için çok daha az basınç kullanırsınız. Bunu son yüzey için kullanırsınız. Tekerleğin dönüş yönüyle aynı yönde hareket edersiniz. Bu, çok fazla metal almadan son parlaklığın görünmesini sağlar.

Nasıl hareket ettiğiniz yön de çok önemlidir. İş parçasını hareket ettirirken, farklı adımlar arasında her zaman yönünüzü değiştirmelisiniz. Yalnızca tek yönde cilalarsanız, yüzeyde küçük çizgiler oluşturursunuz. Her yeni, daha ince bir aşındırıcı kullandığınızda yönünüzü değiştirerek çapraz bir desen oluşturursunuz. Bu, son adımdaki çiziklerin tamamen kaybolmasını sağlar. Bu, optimum bir parlatma yüzeyi elde etmenin çok önemli bir parçasıdır.

Doğru aşındırıcı bileşiği seçmek, tüm parlatma işleminde yapacağınız en büyük seçim olabilir. Seçtiğiniz bileşik, bir çiziği ne kadar hızlı giderebileceğinize karar verecektir. Ayrıca ne tür bir son yüzey kalitesi elde edeceğinize de karar verecektir. Seçim, üzerinde çalıştığınız metal türüne göre değişir. Ayrıca başladığınızda yüzeyin ne kadar pürüzlü olduğuna göre de değişir.

Bir parlatma bileşiğinin iki ana bölümü vardır. Aşındırıcı malzeme ve onu tutan tabanı vardır. Aşındırıcılar için kullanılan yaygın malzemeler alüminyum oksit ve silisyum karbür gibi şeylerdir. Taban genellikle balmumu ve gaz yağı gibi yağlı şeylerden yapılır. Bileşiğin rengi genellikle ne kadar kaba olduğunu size söyleyebilir. Örneğin, siyah veya kahverengi bir bileşik genellikle çok kabadır ve kesme için kullanılır. Beyaz veya kırmızı bir bileşik çok incedir ve son ayna parlaklığında yüzey için kullanılır.

Bir projeye başladığımda, metal yüzeyi kontrol ederim. Derin bir çizik varsa, çok güçlü bir aşındırıcı bileşik ile başlayacağım. Bundan sonra, iş parçasını temizleyeceğim ve orta bir bileşiğe geçeceğim. Son olarak, parlamasını sağlamak için ince bir bileşik kullanacağım. Adım adım yaptığınız bir işlemdir. Daha hızlı gitmek için bir adımı atlarsanız, işi sadece daha da zorlaştırırsınız. Ayrıca kötü bir yüzeyle sonuçlanırsınız. Parlatma, belirli bir metal üzerinde belirli bir iş için belirli bir bileşik kullanır.

Bu işi yaptığım tüm yıllardan sonra, her zaman kullandığım birkaç basit kuralım var. Bunlar, elde edebileceğiniz en iyi yüzey kalitesini elde etmek için en iyi ipuçlarım. Bu şeyleri hatırlarsanız, bir profesyonelin yaptığı gibi görünen bir yüzey elde etme yolunda olacaksınız.

Yapabileceğiniz neredeyse her hatayı yaptım. Bu yüzden yapmamana yardım edeyim. Birçok son işlem süreci kolay görünüyor, ancak küçük hatalar tüm sıkı çalışmanızı berbat edebilir. Gördüğüm en yaygın hata, insanların sabırlı olmamasıdır. İnsanlar işi çok hızlı yapmaya çalışıyor. Sonunda kötü bir son yüzeyle karşılaşıyorlar.

Çok büyük bir başka hata da metal için yanlış aşındırıcı malzeme kullanmaktır. Örneğin, bazı aşındırıcılar çelik için harikadır. Ancak alüminyum gibi daha yumuşak bir metal için çok serttirler. Sadece yeni, derin bir çizik yapacaklar. Bileşiğinizin cilaladığınız metal için doğru olduğundan her zaman emin olun. İdeal hale getirmek, aletlerinizi işe uydurmanız gerektiği anlamına gelir.

Son olarak, temiz olmamak bir projeyi mahveden bir şeydir. Adımlar arasında iş parçasını doğru şekilde temizlemezseniz, kaba aşındırıcı parçacıkları daha ince parlatma adımlarınıza çekersiniz. Bu size çıkaramayacağınız küçük çizikleri olan bulutlu bir yüzey verecektir. İstenen yüzey, yalnızca parlatma işleminin her bölümüne dikkat ettiğinizde elde edilir. Acele etmemek ve temiz olmak sizi çok üzülmekten kurtaracaktır. Bu dikkatli adımlar size en iyi cilalı metal yüzeyleri verecektir.

İşte parlatma kılavuzumdan öğrenilecek en önemli şeyler: